FAQ – Technika regulacji i regulatory

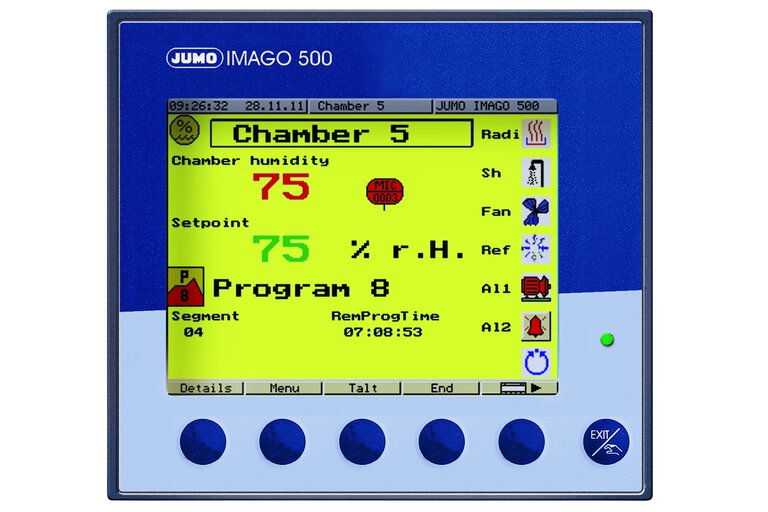

Wszystkie najczęściej zadawane pytania dotyczące podstaw techniki sterowania/regulacji, pierwszego uruchomienia i konkretnych produktów: regulator kompaktowy JUMO dTRON 16.1, regulator kompaktowy JUMO cTRON, wielokanałowy regulator procesowy i programowy JUMO IMAGO 500, regulator procesowy JUMO DICON 400, 401, 500, 501 oraz regulator kompaktowy JUMO dTRON 304/308/316.

Pierwsze uruchomienie

Materiały pomocnicze - Optymalizacja regulatora

Łatwa optymalizacja systemu - Oprogramowanie do rozruchu regulatorów JUMO

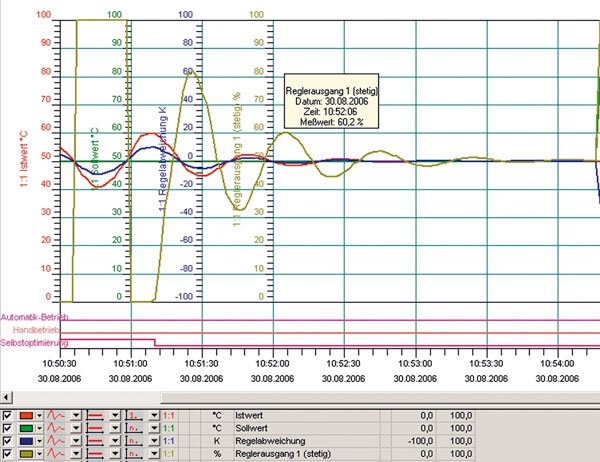

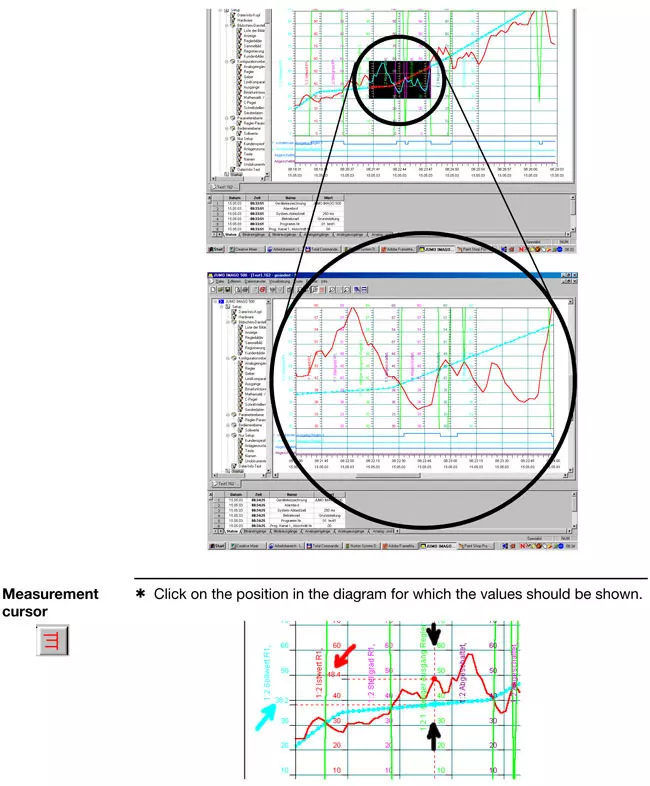

Regulatory takie jak JUMO IMAGO 500, JUMO DICON 500, a obecnie nowa seria JUMO dTRON, zawierają w programie konfiguracyjnym specjalne narzędzie programowe do monitorowania i dokumentowania uruchomienia, co znacznie ułatwia pracę.

To oprogramowanie startowe umożliwia wizualizację i przechowywanie sygnałów analogowych i binarnych podczas optymalizacji systemu.

Zwłaszcza w przypadku złożonych procesów, wizualizacja w czasie rzeczywistym najważniejszych danych procesowych jest praktycznie niezbędna dla inżyniera.

Do optymalizacji systemu potrzebny jest tylko jeden z wyżej wymienionych regulatorów, komputer PC lub laptop z programem konfiguracyjnym oraz odpowiedni kabel konfiguracyjny z interfejsem RS232 lub USB. Połączenie to jest i tak potrzebne do programowania konfiguracji i dlatego jest zwykle dostępne.

Ważne ustawienia, takie jak swobodny wybór sygnałów do wyświetlania poszczególnych wartości analogowych i binarnych w przyrządzie, powiększenie, różne opcje drukowania, pokazywanie lub ukrywanie poszczególnych krzywych, swobodne skalowanie i wybór kolorów są standardowo zawarte w tym programie.

Główne funkcje programu:

- monitorowanie i dokumentowanie fazy strojenia lub automatycznego strojenia

- generowanie zmiany - skoku wartości zadanej w celu określenia i zapisu charakterystyki pętli regulacji na podstawie odpowiedzi skokowej

- porównanie kilku różnych wyników pętli regulacji przy użyciu różnych parametrów regulatora

- kontrola wyrywkowa jakości pętli regulacji podczas operacji produkcyjnych lub przy zmianie narzędzia

- zapisywanie tych plików danych w celu ich szybkiej wysyłki pocztą elektroniczną do zespołu ekspertów.

Program jest nie tylko użyteczny, ale daje również wiele innych korzyści - również ekonomicznych - w porównaniu z konwencjonalnym monitorowaniem sterowania procesami, np:

- brak dodatkowych rejestratorów lub innych urządzeń peryferyjnych wymaganych do uruchomienia

- bardzo krótki czas potrzebny na montaż i okablowanie zestawu pomiarowego

- brak konieczności podłączania dodatkowych urządzeń pomiarowych do systemu lub sygnałów analogowych ze sterownika

- znaczna oszczędność czasu dzięki prostemu przewodowi interfejsowemu Plug & Play

- wszystkie ważne dane procesowe w skrócie

- jednoczesne dokumentowanie systemu i/lub danych rozruchowych.

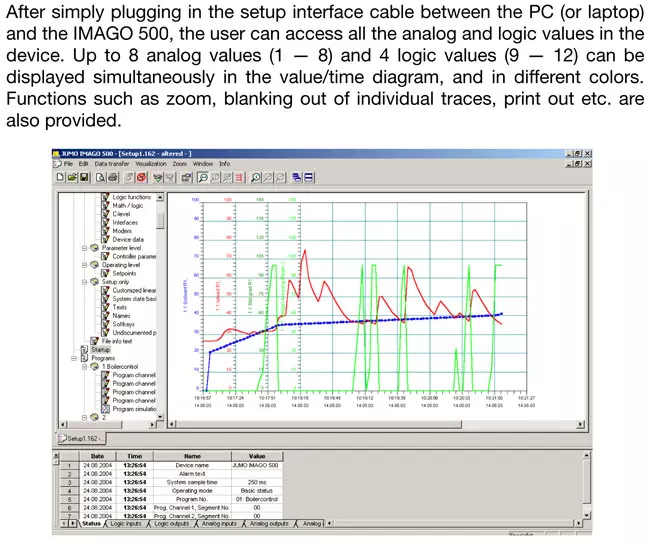

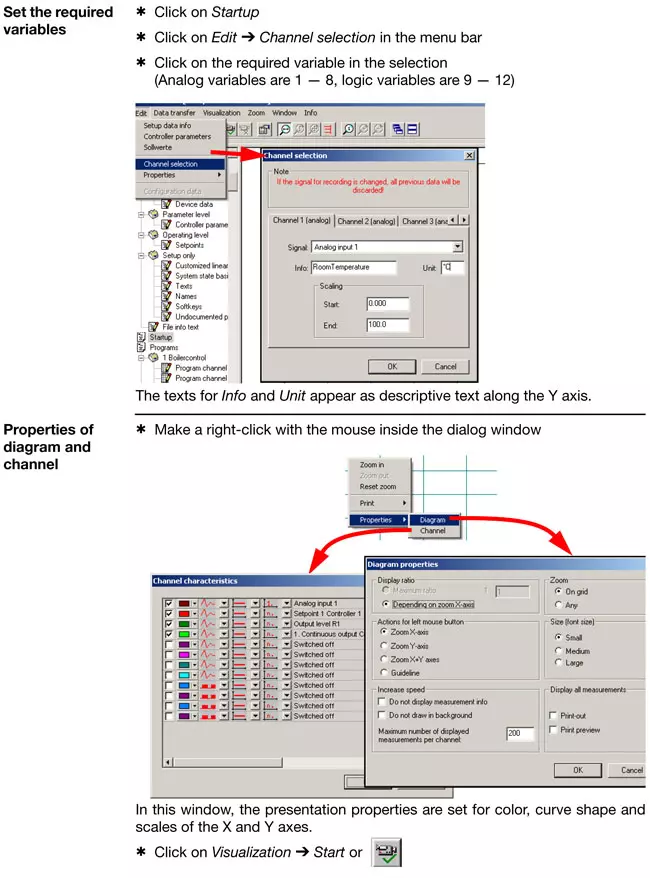

Program rozruchowy - Wskazówki dotyczące obsługi - Przykład: JUMO IMAGO 500

Podstawy techniki regulacji

Ogólna informacja na temat optymalizacji

Optymalizacja (lub strojenie) regulatora polega na dostosowaniu go do danego procesu lub pętli regulacji. Parametry regulacji muszą być tak dobrane, aby w danych warunkach pracy uzyskać najkorzystniejszą reakcję pętli regulacyjnej. Ta optymalna reakcja może być jednak zdefiniowana na różne sposoby, np. szybkie osiągnięcie wartości zadanej przy niewielkim przeregulowaniu, lub nieco dłuższy czas stabilizacji bez przeregulowania. Jeśli wszystko, czego oczekuje się od regulatora to reakcja, np. dla styku granicznego (bez pracy impulsowej), nie ma potrzeby wyszukiwania optymalnych ustawień dla pasma proporcjonalnego, czasu różniczkowania lub czasu resetu. Tylko dyferencjał przełączający musi być wstępnie zdefiniowany.

W większości przypadków regulator może sam określać parametry sterowania za pomocą funkcji auto-optymalizacji (autotuningu), jeśli proces ten pozwala na auto-optymalizację. Alternatywnie, optymalne ustawienie parametrów można określić "ręcznie", za pomocą eksperymentów i równań empirycznych (patrz wzory poniżej).

W przypadku zamiany regulatorów lub w przypadku identycznych instalacji regulacyjnych, parametry regulacyjne mogą być również bezpośrednio akceptowane lub wprowadzane.

Po ręcznym ustawieniu parametrów nie można już rozpocząć autotuningu, ponieważ spowoduje to nadpisanie ustawień.

Wzory do wyznaczenia nastaw regulatora dla metody oscylacyjnej:

| Struktura regulatora | Parametry |

| P | XP = XPk / 0,5 |

| PI | XP = XPk / 0,45 T P = 0,85 ·TK |

| PID | XP = XPk / 0,6 Tn = 0,5 · TK Tv = 0,12 · TK |

Wzory do wyznaczenia nastaw regulatora metodą odpowiedzi skokowej:

| Struktura regulatora | Zachowanie przejściowe | Zakłócenia |

| P | XP = 3,3 · KS · (Tu/Tg) · 100 % | XP = 3,3 · KS · (Tu/Tg) · 100 % |

| PI | XP = 2,86 · KS · (Tu/Tg) · 100 % T n = 1,2 · Tg |

XP = 1,66 · KS · (Tu/Tg) · 100 % T n = 4 · Tu |

| PID | XP = 1,66 · KS · (Tu/Tg) · 100 % T n = 1 · Tg T v = 0,5 · Tu |

XP = 1,05 · KS · (Tu/Tg) · 100 % T n = 2,4 · Tu T v = 0,42 · Tu |

Charakterystyka urządzenia sterującego/sposób działania regulatora (definicje/ kryteria wyboru)

Regulator o odwrotnym kierunku działania: Wyjście regulatora Y jest większe od 0 lub przekaźnik jest załączany, gdy wartość procesowa jest mniejsza od wartości zadanej (np. grzanie).

Regulator o bezpośrednim kierunku działania: Wyjście regulatora Y jest większe od 0, lub przekaźnik jest wzbudzony, gdy wartość procesowa jest większa od wartości zadanej (np. chłodzenie).

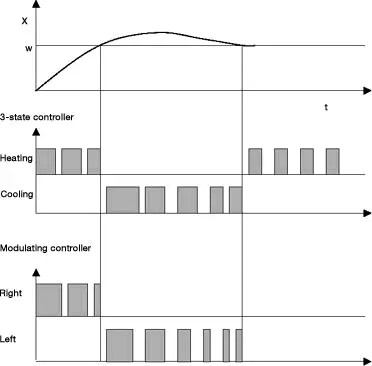

Dlaczego regulator 3-stawny nie nadaje się do napędów siłownikowych?

Sterownik modulujący, podobnie jak sterownik 3-stanowy, posiada dwa wyjścia przełączające, które są jednak zaprojektowane specjalnie dla napędów siłownikowych, np. do otwierania lub zamykania. Jeżeli dla sterownika 3-stanowego wymagany jest ciągły sygnał wyjściowy w celu utrzymania określonego poziomu wyjściowego, to widzimy, że w przypadku sterownika modulującego elektryczny napęd napęd siłownika pozostanie w pozycji osiągniętej, gdy nie będzie dalszego sygnału ze sterownika.

W związku z tym napęd siłownika może pozostać np. otwarty w 60 %, chociaż w tym momencie nie jest obsługiwany przez regulator.

Czym jest cyfrowy filtr wejściowy (dF)?

Cyfrowy filtr wejściowy (dF) służy do tłumienia sygnałów wejściowych i wpływa zarówno na wskazania, jak i regulator. Im większa wartość dla "dF", tym większe tłumienie sygnału wejściowego. Bardzo wysoka lub niska wartość może mieć negatywny wpływ na jakość regulacji. W większości przypadków do pracy można zastosować ustawienie domyślne dla "dF".

Co to jest regulator 3-stawny?

Regulator 3-stanowy posiada dwa wyjścia, które mogą być przełączające lub ciągłe (styk przekaźnikowy lub np. 4 - 20 mA). Sterowniki 3-stanowe są stosowane w przypadku, gdy na zmienną sterującą ma być lub może być wywierany wpływ za pomocą dwóch napędów o przeciwstawnym działaniu.

Może to być szafa klimatyczna z tyrystorowym sterownikiem mocy do ogrzewania elektrycznego i zaworem elektromagnetycznym do chłodzenia. W tym przykładzie najlepszym wyborem będzie regulator 3-stanowy z wyjściem ciągłym (analogowym) dla funkcji ogrzewania (wyjście regulatora 1) i wyjściem przełączającym dla funkcji chłodzenia (wyjście regulatora 2).

W przypadku regulatorów 3-stanowych parametry pasma proporcjonalnego, czasu resetu, czasu różniczkowania i histerezy, znane z regulatorów 2-stanowych, mogą być często ustawiane oddzielnie dla obu napędów. Sterownik 3-stanowy posiada dodatkowo parametr - strefę martwą.

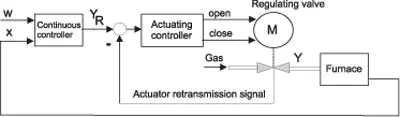

Co to jest regulator modulujący?

Sterowniki modulujące posiadają dwa wyjścia przełączające i są specjalnie zaprojektowane do obsługi napędów siłowników, które mogą np. otwierać lub zamykać klapy.

Napędy ustawcze, które mogą być obsługiwane:

Napędy silnikowe prądu zmiennego, silniki prądu stałego, napędy silników 3-fazowych, siłowniki hydrauliczne z zaworami elektromagnetycznymi itp.

Co to jest regulacja kaskadowa?

Regulacja kaskadowa może znacznie poprawić jakość regulacji. Dotyczy to w szczególności dynamicznego działania pętli regulacyjnej, czyli przejścia zmiennej procesowej po zmianach wartości zadanych lub zakłóceniach.

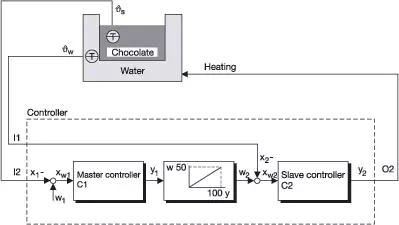

Przykład 1:

W celu przetworzenia czekolada musi być podgrzana do temperatury vs = 40 °C. Temperatura czekolady nie może nigdzie przekroczyć 50 °C (nawet w pobliżu grzejnika). Dlatego jest ona podgrzewana w łaźni wodnej.

W celu osiągnięcia szybkiej stabilizacji stosuje się regulację kaskadową.

Sterownik 1 jest zawsze sterownikiem głównym, sterownik 2 jest zawsze sterownikiem podrzędnym.

Wartość zadana regulatora podrzędnego jest wytwarzana przez konwersję wyjścia.

Wyjście sterujące y1 jest przekształcane na wartość zadaną za pomocą jednostki wartości procesowej x2 (tutaj: 0 - 100 % = 0 - 50 °C).

Lista oznaczeń:

O2 - Wyjście 2

I1 - Wejście analogowe 1

I2 - Wejście analogowe 2

C1 - Regulator 1

C2 - Regulator 2

w 1 - Regulator wartości zadanej 1

w 2 - Regulator wartości zadanej 2

x 1 - Regulator wartości procesowych 1

x 2 - Regulator wartości procesowych 2

x w1 - Regulator odchylenia 1

x w2 - Regulator odchylenia 2

y 1 - Wyjście sterujące 1

y 2 - Wyjście sterujące 2; wyjście 1 sterownika 2

v s - Temperatura czekolady

v w - Temperatura kąpieli wodnej

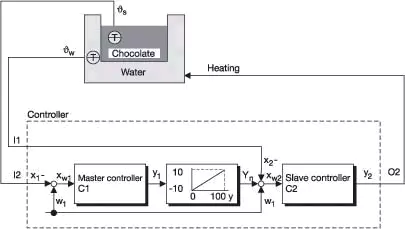

Przykład 2:

Dwa wsady czekolady muszą być podgrzane do temperatury 40 °C i 50 °C. Temperatura czekolady w żadnym miejscu (nawet w pobliżu grzejnika) nie może przekroczyć wartości zadanej o więcej niż 10 °C. Dlatego jest ona podgrzewana na łaźni wodnej.

Regulacja tego typu jest stosowana w celu osiągnięcia szybkiej stabilizacji bez przeregulowania i bez zmiany konfiguracji regulatora (konwersji wyjścia) przy zmianie wartości zadanej (zmianie partii).

Sterownik 1 jest zawsze sterownikiem nadrzędnym, sterownik 2 jest zawsze sterownikiem podrzędnym.

Wartość zadana dla regulatora podrzędnego (slave) powstaje przez konwersję wyjścia i dodanie wartości zadanej regulatora nadrzędnego (w1).

Przy konwersji wartości zadanej, wyjście sterujące y1 jest przekształcane na wartość za pomocą jednostki wartości procesowej w2. Odpowiada ona maksymalnej dopuszczalnej różnicy temperatur (± | x1 - w1 |; tutaj: 0 - 100 % = -10 do +10 °C).

Lista oznaczeń:

O2 - Wyjście 2

I1 - Wejście analogowe 1

I2 - Wejście analogowe 2

C1 - Regulator 1

C2 - Regulator 2

w1 - Regulator wartości zadanej 1

x1 - Regulator wartości procesowej 1

x2 - Regulator wartości procesowej 2

xw1 - Regulator odchylenia 1

xw2 - Regulator odchylenia 2

y1 - Wyjście sterujące 1

y2 - Wyjście sterujące 2; wyjście 1 o regulator 2

vs - Temperatura czekolady

vw - Temperatura kąpieli wodnej

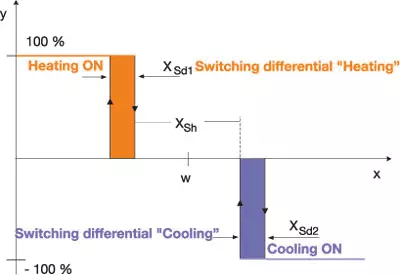

Czym jest martwa strefa?

Jeśli zmienna procesowa zmienia się w określonym przedziale od wartości zadanej - strefa martwa Xsh - to żadne z wyjść nie jest aktywne. Wyjątek: Regulatory 3-stanowe z komponentami I i D. W obrębie strefy martwej nieaktywna jest tylko składowa proporcjonalna.

Taki odstęp jest konieczny, aby zapobiec ciągłemu przełączaniu pomiędzy dwoma manipulującymi zmiennymi, np. rejestrami ogrzewania i chłodzenia, gdy zmienna sterująca jest niestabilna. Strefa martwa jest również nazywana "rozstawem styków". Zbyt mała strefa martwa może prowadzić do bezcelowego marnowania energii w zakładzie.

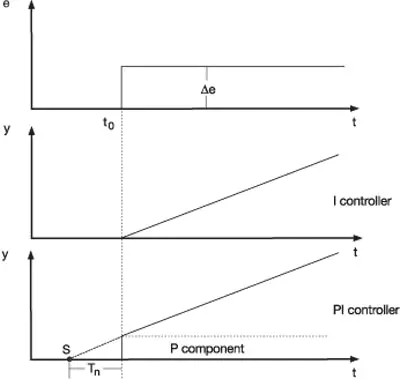

Czym jest czas resetu?

Człon I sygnału wyjściowego regulatora powoduje ciągłą zmianę zmiennej manipulacyjnej, aż do momentu, gdy wartość procesowa osiągnie wartość zadaną.

Tak długo, jak długo występuje odchylenie regulacyjne, zmienna regulowana procesowa regulowana jest w górę lub w dół. Im dłużej występuje odchylenie regulacyjne w regulatorze, tym większy jest efekt całkowania zmiennej manipulującej. Im większe jest odchylenie regulacyjne i im krótszy czas resetu, tym wyraźniejszy (szybszy) jest efekt członu I.

Komponent I zapewnia stabilizację pętli regulacyjnej bez odchylenia regulacyjnego w stanie ustalonym. Czas resetu jest miarą wpływu czasu trwania odchylenia regulacyjnego na czynność regulacyjną. Większy czas resetu oznacza, że komponent I jest mniej efektywny i na odwrót. W określonym czasie Tn (w sekundach) jest ponownie dodana zmiana zmiennej manipulacyjnej, która jest wytwarzana przez komponent P (xp lub pb). Odpowiednio, istnieje stała zależność między składową P i składową I. Zmienna manipulująca, która jest wytworzona przez człon P (xp lub pb), jest dodana ponownie. Zmiana członu P (xp) oznacza również zmianę odpowiedzi w czasie, przy stałej wartości dla Tn.

Co to jest pasmo proporcjonalności (Xp1, Xp2)?

W regulatorze czysto proporcjonalnym (regulator P) zmienna sterująca (wyjście regulatora Y) jest proporcjonalna do odchylenia regulacyjnego w paśmie proporcjonalnym (Xp). Wzmocnienie regulatora może być dopasowane do procesu poprzez zmianę pasma proporcjonalnego. W przypadku wybrania wąskiego pasma proporcjonalnego, do uzyskania 100 % mocy wyjściowej wystarcza małe odchylenie, tzn. wzmocnienie wzrasta wraz z redukcją pasma proporcjonalnego (Xp). Reakcja sterownika na wąskie pasmo proporcjonalne jest szybsza i bardziej wyrazista. Zbyt wąskie pasmo proporcjonalne spowoduje, że pętla regulacyjna będzie oscylowała. Jakakolwiek zmiana pasma proporcjonalnego wpłynie również w takim samym stopniu na działanie członów I i D regulatora PID.

Jeśli pasmo proporcjonalne jest ustawione na zero, to działanie kontrolera jest nieskuteczne. Oznacza to, że kontroler działa wyłącznie jako przełącznik wartości granicznej. Wybrana histereza lub dyferencjał przełączający jest wtedy brana pod uwagę, natomiast ustawienia czasu różniczkowania i czasu resetu - nie.

Dla wszystkich typów regulatorów, za wyjątkiem regulatora 3-stanowego (o dwóch wartościach zadanych), istotne jest tylko pasmo proporcjonalności Xp1. Tylko w przypadku regulatorów 3-stanowych konieczne są oddzielne nastawy dla pasma proporcjonalnego (dla obu członów roboczych) (np. Xp1 dla ogrzewania i Xp2 dla chłodzenia).

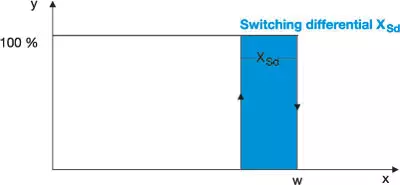

Czym jest histereza?

Dyferencjał przełączający nazywany jest również histerezą i odnosi się tylko do regulatorów przełączających z pasmem proporcjonalnym = 0.

W przypadku regulatorów o odwrotnym kierunku działania (np. ogrzewanie) standardowa odpowiedź brzmi następująco:

Dyferencjał przełączania leży poniżej wartości zadanej. Oznacza to, że regulator wyłącza się dokładnie wtedy, gdy wartość zadana zostanie przekroczona. Regulator włącza się ponownie dopiero wtedy, gdy wartość procesowa spadnie poniżej punktu włączenia, który leży poniżej wartości zadanej o wielkość różnicy załączeń.

W przypadku regulatorów o bezpośrednim kierunku działania (np. chłodzenie), różnica załączeń leży zwykle powyżej wartości zadanej. W przypadku regulatorów o odwrotnym kierunku działania, punkt wyłączenia znajduje się dokładnie na wartości zadanej. Jest ona jednak włączana ponownie powyżej wartości zadanej, przesuwając się o wielkość dyferencjału przełączającego.

Działanie przełączające regulatora 2-stanowego z odwrotnym kierunkiem działania:

Działanie przełączające nieciągłego regulatora 3-stanowego:

Co oznacza czas skoku siłownika (tt)?

Czas skoku siłownika jest zmienną zapewnianą przez napęd siłownika i dlatego ma znaczenie tylko dla sterowników modulujących lub sterowników proporcjonalnych (ciągłych) ze zintegrowanym sterownikiem siłownika.

Czas, jaki zajmuje napędowi siłownika jednokrotne przejście przez pełny zakres manipulacji jest ustawiany w zależności od czasu skoku siłownika.

Czas skoku napędu nie może być określony przez samoczynną optymalizację (autotuning). Musi on być zawsze ustawiony przed optymalizacją.

Czas skoku napędu informuje sterownik o działaniu impulsów uruchamiających. W przypadku np. 20-sekundowego czasu skoku napędu ustawczego zmiana procentowa zmiennej manipulacyjnej przy tym samym impulsie jest znacznie większa niż np. w przypadku napędu ustawczego o 100-sekundowym czasie skoku.

Przy wyborze lub wymiarowaniu napędów siłownika należy wziąć pod uwagę, że krótki czas skoku, powiedzmy krótszy niż 10 sekund, będzie skutkował dużymi krokami zmiennej manipulacyjnej, a w konsekwencji zmniejszeniem dokładności sterowania. Jeśli na przykład przyjmiemy, Īe 0,5 sekundy to najkrótszy czas impulsu uruchamiającego, to czas skoku wynoszący 10 sekund skutkowałby tylko 20 krokami uruchamiania. Oznaczałoby to, że zmienna manipulacyjna może być zmieniana tylko w 5 % krokach.

Napędy napędowe z bardzo długim czasem skoku mogą być jednak niekorzystne z punktu widzenia dynamiki, ponieważ zmienna sterująca może być zmieniana stosunkowo wolno tylko poprzez działanie sterujące. W rzeczywistej eksploatacji jednak problemy wynikające ze zbyt krótkich czasów skoku występują częściej niż te spowodowane zbyt długimi czasami skoku.

Czym jest regulator proporcjonalny z wbudowanym sterownikiem siłownika?

Krótka forma "sterownika siłownika" służy do opisu "sterownika proporcjonalnego z wbudowanym sterownikiem siłownika". W odróżnieniu od sterownika modulującego, w sterowniku aktywującym niezbędny jest sygnał zwrotny siłownika.

Regulator siłownika steruje ruchem w prawo lub w lewo napędu silnikowego za pomocą 2 wyjść przełączających.

Położenie napędu ustawczego jest rejestrowane i porównywane ze zmienną manipulacyjną (yR) sterownika proporcjonalnego.

Czym jest czas różniczkowania?

Intensywność członu D (różniczkującego) można ustawić za pomocą czasu różniczkowania. Komponent D regulatora z akcją PID lub PD reaguje na szybkość zmiany wartości procesowej.

Przy zbliżaniu się do wartości zadanej, komponent D działa jak hamulec, zapobiegając w ten sposób, aby zmienna sterująca nie przekroczyła wartości zadanej.

Zasadniczo, komponent D ma następujące efekty:

Gdy tylko zmienna sterująca zmieni się, komponent D reaguje na tę zmianę.

Dla regulatora o odwrotnym kierunku działania (np. dla ogrzewania) oznaczałoby to np.:

- Jeśli zmienna sterująca zmniejsza się w wyniku zakłócenia procesu, komponent D tworzy pozytywną zmienną sterującą, która przeciwdziała zmniejszeniu się zmiennej sterującej.

- jeżeli zmienna sterująca zwiększa się w wyniku zakłócenia procesu, to składowa D tworzy negatywną zmienną sterującą, która przeciwdziała zwiększaniu się zmiennej sterującej.

- Działanie tłumiące zwiększa się wraz z wielkością ustawienia dla czasu różniczkowania (wartość w sekundach).

Czym jest regulator 2-stawny?

Regulator dwustawny (sterownik ON/OFF) przełącza wyjście po osiągnięciu wartości zadanej. Jeśli wartość spadnie poniżej wartości zadanej o określoną tolerancję (xsd, różnica załączeń, histereza), wówczas wyjście zostanie ponownie załączone. Dlatego ma ono tylko dwa stany przełączania. Stosuje się go w aplikacjach regulacji temperatury, gdzie ogrzewanie lub chłodzenie jest tylko włączane lub wyłączane.

Regulator 2-stanowy z dynamiką może jednak pracować również z komponentem P, I lub D.

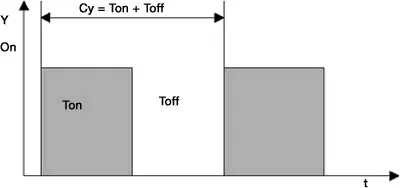

Co oznacza czas cyklu (Cy)?

Czas trwania cyklu przełączającego jest podawany w sekundach i określa okres, w którym odbywa się pełny cykl przełączania składający się z czasów załączenia i wyłączenia.

Generalnie, czas cyklu powinien być tak dobrany, aby można było jeszcze wygładzić rzeczywisty proces regulacji. Jednocześnie należy zawsze brać pod uwagę częstotliwość przełączania.

Reakcję najlepiej jest zresetować w trybie ręcznym, aby można było kontrolować bezpośredni wpływ zmiennej sterującej na czas cyklu. Przy zmiennej manipulacyjnej 50 %, "Ton" i "Toff" są równe. Jeśli zmienna manipulująca zostanie zmieniona, to stosunek ten zmienia się odpowiednio.