Pomiar temperatury w hutach szkła – zaawansowane rozwiązania dla przemysłu szklarskiego

Szkło, jeden z najstarszych i najbardziej wszechstronnych materiałów stworzonych przez człowieka, odgrywa kluczową rolę w naszym codziennym życiu. Jego produkcja, sięgająca drugiego tysiąclecia p.n.e., ewoluowała na przestrzeni wieków, stając się dzisiaj niezwykle złożonym i wymagającym procesem przemysłowym. Produkcja szkła, zarówno kształtowego, jak i płaskiego, to proces, który wymaga niezawodnych procesów i dokładnej techniki pomiarowej. W tym wpisie blogowym omówimy wyzwania związane z produkcją szkła, w tym znaczenie precyzyjnych pomiarów temperatury, rolę sterowników PLC oraz zaawansowane technologie pomiarowe i kontrolne stosowane w przemyśle szklarskim. Dowiesz się również o zaletach i możliwościach systemu JUMO mTRON T. Zapraszamy do lektury i zachęcamy do kontaktu z nami w celu uzyskania dalszych informacji i wsparcia w zakresie rozwiązań dla przemysłu szklarskiego!

Wyzwania związane z produkcją szkła – znaczenie precyzyjnych pomiarów temperatury

Produkcja szkła jest wyjątkowo wymagającym procesem, który odbywa się w bardzo wysokich temperaturach. Kluczowym składnikiem szkła jest dwutlenek krzemu, który topi się w temperaturze około 1600°C. Zachowanie stabilności pomiaru temperatury przez cały okres użytkowania pieca szklarskiego jest jednym z największych wyzwań. Precyzyjna regulacja temperatury jest niezbędna, aby zapewnić jakość produktu końcowego i efektywność procesu. Zbyt wysoka temperatura może prowadzić do uszkodzenia pieca lub tworzenia defektów w szkle, podczas gdy zbyt niska temperatura może obniżyć wydajność topienia i zwiększyć zużycie paliwa. Właściwa kontrola temperatury jest zatem kluczowa dla zapewnienia równowagi między jakością szkła a efektywnością energetyczną procesu. W tym kontekście technologie pomiarowe odgrywają zasadniczą rolę w zapewnieniu, że każdy etap produkcji szkła jest dokładnie kontrolowany, co przekłada się na wysoką jakość i wydajność produkcji.

Produkcja szkła jest wyjątkowo wymagającym procesem, który odbywa się w bardzo wysokich temperaturach ok. 1600 °C

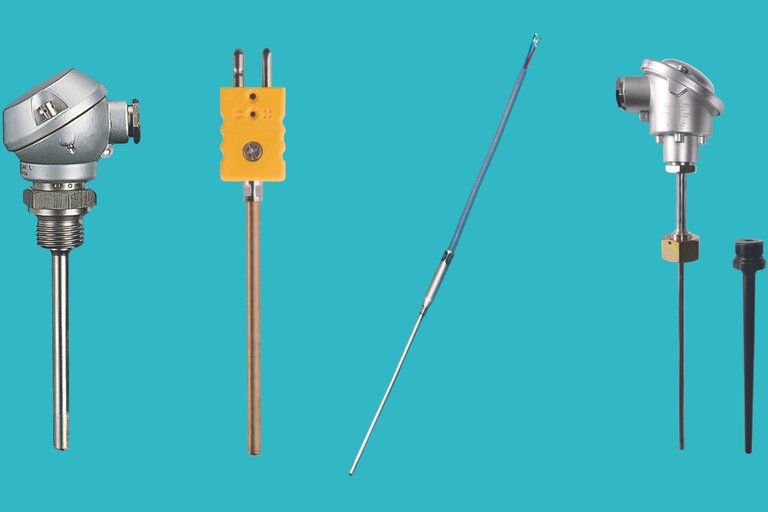

Termopary do produkcji szklanych pojemników

Produkcja szkła opakowaniowego, niezbędna dla wytworzenia opakowań stosowanych m.in. w przemyśle spożywczym, farmaceutycznym i chemicznym, jest procesem wymagającym precyzyjnego monitorowania temperatury. Szkło topione jest w bardzo wysokich temperaturach, a każdy etap, od topienia po formowanie, wymaga ścisłego nadzoru temperatury, aby zapewnić jakość i spójność produktu końcowego. Zbyt wysoka temperatura może prowadzić do defektów lub uszkodzeń szkła, podczas gdy zbyt niska temperatura może wpłynąć na proces formowania i właściwości szkła. W tych ekstremalnych warunkach doskonale sprawdzają się termopary wysokotemperaturowe w ceramicznych osłonach zanurzeniowych. W zakresie produkcji tych urządzeń pomiarowych posiadamy ponad 70 letnie doświadczenie.

Termopary w osłonach ceramicznych do m.in. przewodu kominowego i podajnika

Systemy sterowania dla przemysłu szkła płaskiego

W produkcji szkła płaskiego, równie istotna jak precyzyjne mierzenie temperatury, jest jej dokładna regulacja. W tym kontekście oferujemy szeroki wachlarz zaawansowanych rozwiązań regulacyjnych i sterujących, które są specjalnie dostosowane do wymagań branży szklarskiej. Obejmują zarówno jednokanałowe regulatory PID z serii JUMO dTRON, jak i bardziej zaawansowane sterowniki PLC z serii JUMO mTRON T. Kontroler procesu JUMO DICON touch to przykład urządzeń, które efektywnie radzą sobie na różnych etapach produkcji szkła płaskiego, umożliwiając regulację szerokiego spektrum parametrów procesowych. Wykorzystanie takich systemów pozwala na optymalizację procesu produkcyjnego, zapewniając jednocześnie wysoką jakość i efektywność wytworzonych wyrobów szklanych.

Rozwiązania w zakresie sterowania stosowane w hutach szkła

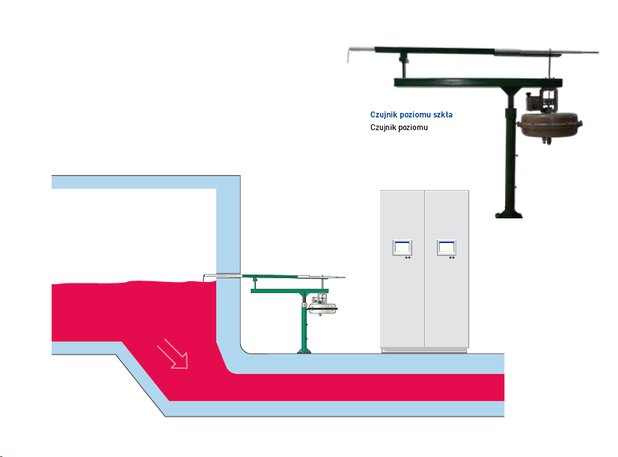

Pomiar poziomu w hutach szkła

Pomiar poziomu szkła jest bardzo istotny w przemyśle szklarskim, zwłaszcza z uwagi na wysokie temperatury występujące w procesie produkcji. Specjalnie opracowane dla branży szklarskiej czujniki poziomu napełnienia od JUMO umożliwiają precyzyjne określenie, jak głęboko szkło jest zanurzone, poprzez delikatne stukanie w jego powierzchnię. To z kolei pozwala na dokładne wyliczenie wysokości warstwy stopionego szkła.

Cały proces pomiaru, obliczeń oraz konfiguracji czujnika może być realizowany przy użyciu zaawansowanego systemu JUMO mTRON T, zaprojektowanego do pomiarów, sterowania oraz automatyki. Dodatkowo, system ten jest wyposażony w ekran dotykowy, który nie tylko ułatwia obsługę na miejscu, ale również służy do celów dokumentacyjnych, zapewniając pełną przejrzystość i kontrolę nad procesem produkcji szkła.

Czujnik poziomu szkła sterowany przez system automatyki mTRON T

Sterowniki PLC w przemyśle szklanym

Sterowniki PLC (Programowalne Sterowniki Logiczne) mają istotną rolę w produkcji szkła, gdzie wymagana jest precyzja i skuteczność zarządzania skomplikowanymi procesami. Oto kilka przykładów ich zastosowania:

-

Kontrola procesu topienia: Sterowniki PLC są wykorzystywane do precyzyjnego kontrolowania temperatury i czasu topienia surowców, co jest kluczowe dla jakości szkła.

-

Formowanie szkła: W procesie formowania szkła, sterowniki PLC regulują maszyny formujące, zapewniając równomierność i dokładność kształtów.

-

Chłodzenie i hartowanie: Sterowniki PLC nadzorują proces stopniowego chłodzenia i hartowania szkła, regulując temperaturę i szybkość chłodzenia, co jest niezbędne do zachowania właściwości fizycznych szkła.

-

Inspekcja jakości: Sterowniki PLC mogą być również wykorzystane do zarządzania systemami kontroli jakości, automatycznie wykrywając defekty i niezgodności.

W kontekście tych zastosowań, JUMO mTRON T jest przykładem sterownika PLC, który oferuje zaawansowane możliwości konfiguracji, obsługę wielu pętli regulacji i zaawansowaną funkcjonalność. Dzięki temu system zapewnia efektywną kontrolę i automatyzację w wymagającym środowisku produkcji szkła. Główną zaletą systemu JUMO mTRON T jest jego elastyczność i skalowalność. Jednostka centralna systemu może obsługiwać do 30 modułów wejściowych i wyjściowych, co pozwala na kontrolę wielu aspektów procesu produkcyjnego. Ponadto, każdy moduł sterownika jest w stanie obsługiwać do 4 pętli regulacji PID, które działają autonomicznie, nie obciążając zasobów jednostki centralnej. Dzięki temu system może jednocześnie zarządzać do 120 pętli sterujących, co jest idealne do obsługi skomplikowanych procesów występujących w produkcji szkła.

O autorze

Nazywam się Ewelina Szmit i od kilku lat działam w dziedzinie content marketingu, łącząc moje umiejętności zawodowe z pasją do pisania. Wierzę, że nawet najbardziej techniczne tematy mogą być przedstawione w sposób ciekawy i dostępny dla każdego. Poza pracą, moją kreatywność rozwijam tworząc kolaże z gazet. Czas wolny najchętniej spędzam aktywnie, spacerując z psem lub biegając.

Specjalista techniczny

Jakub Dąbrowski - Inżynier Sprzedaży Wewnętrznej +48882351471 Jakub.Dabrowski@JUMO.net +48882351471Komentarze

Zachęcamy do pozostawienia swoich komentarzy poprzez formularz znajdujący się poniżej. Zostaną umieszczone w sieci po ich zatwierdzeniu w naszym procesie weryfikacji.