Od separacji do napełniania: Pomiar ciśnienia w przemyśle mleczarskim

Czy wiesz, że idealna lepkość śmietany zależy od odpowiedniego ciśnienia podczas homogenizacji? A precyzyjna kontrola temperatury i ciśnienia podczas pasteryzacji zabija szkodliwe mikroorganizmy, chroniąc nasze zdrowie? Mleko - produkt powszechnie spożywany na całym świecie, ceniony za smak i wartości odżywcze. Niestety, jego delikatna natura i wysoka podatność na psucie stanowią wyzwanie dla producentów. Krótki termin przydatności do spożycia wymusza szybkie i efektywne przetwarzanie oraz przechowywanie, aby zachować świeżość i bezpieczeństwo produktu. Na szczęście nowoczesne technologie niosą nowe możliwości. Nowoczesne metody przetwarzania, połączone z precyzyjnymi pomiarami ciśnienia, znacząco poprawiły stabilność produktów mlecznych. Dzięki nim możemy dłużej cieszyć się pysznym mlekiem, jogurtami, serami i innymi wyrobami mlecznymi bez obaw o ich zepsucie. W tym wpisie blogowym skupimy się na zaawansowanych technologiach monitorowania poziomu napełnienia zbiornika z mlekiem za pomocą ciśnienia hydrostatycznego, które stanowią przełom w zarządzaniu jakością produkcji mleka. Dowiesz się, jak nowoczesne przetworniki ciśnienia, takie jak dTRANS p20, przyczyniają się do zwiększenia efektywności produkcji, minimalizując jednocześnie ryzyko błędów i kontaminacji. Ponadto, omówimy znaczenie precyzyjnego sterowania ciśnieniem w procesach takich jak homogenizacja, które są kluczowe dla uzyskania optymalnej tekstury i jakości końcowego produktu mleczarskiego. Zapraszamy do dalszego czytania, aby dowiedzieć się więcej o tych innowacyjnych rozwiązaniach, które mogą odmienić oblicze Twojej produkcji mleczarskiej.

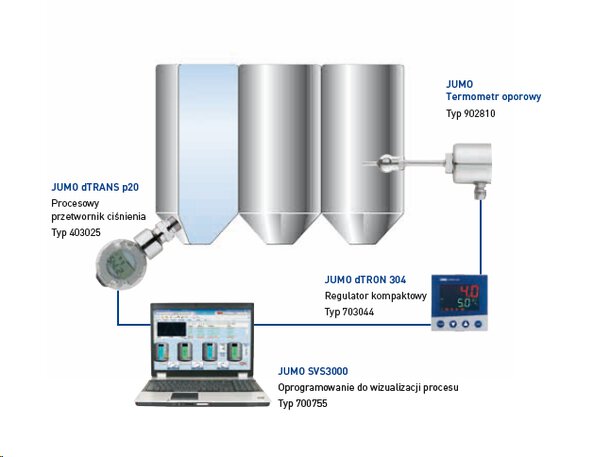

Monitorowanie poziomu napełnienia zbiornika z mlekiem za pomocą ciśnienia hydrostatycznego

Pomiar poziomu napełnienia zbiornika z mlekiem jest kluczowy dla optymalizacji produkcji i kontroli jakości w przemyśle mleczarskim. Tradycyjne metody, takie jak wizualna kontrola lub mierniki pływakowe, mogą być zawodne i nieprecyzyjne. Dlatego obecnie stosuje się nowoczesne metody pomiaru, takie jak kontrola ciśnienia hydrostatycznego. Metoda ta opiera się na pomiarze ciśnienia płynu za pomocą przetwornika ciśnienia na różnych głębokościach zbiornika, co pozwala na precyzyjne określenie poziomu jego napełnienia. Do tego zastosowania polecamy procesowy przetwornik różnicy ciśnień dTRANS p20 z przyłączem mleczarskim. Wykonany z wysokiej jakości stali nierdzewnej, z obudową dostosowaną do trudnych warunków i ograniczonej przestrzeni montażowej, ten czujnik pomiarowy gwarantuje nie tylko trwałość, ale także spełnienie wymogów higienicznych, z chropowatością powierzchni na poziomie ≤ 0,8μm.

Poziom napełnienia w stanradowych jak i sterylnych zbiornikach mierzony jest w oparciu o ciśnienie hydrostatyczne. Do tego zastosowania polecamy przetwornik ciśnienia różnicowego dTRANS p20.

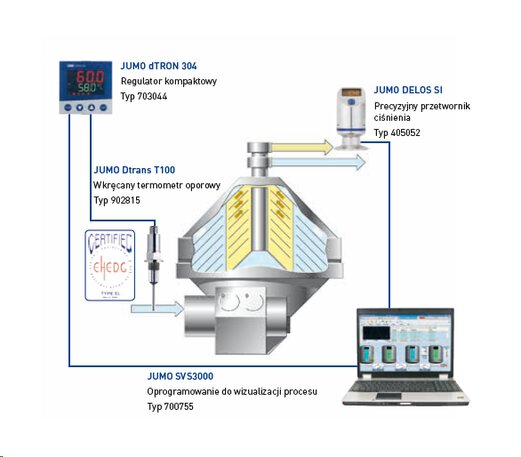

Pomiar ciśnienia w spływie mleka odtłuszczonego po separacji

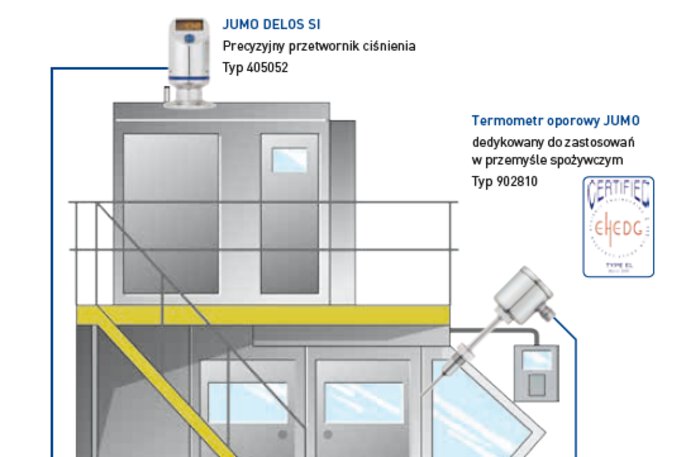

Monitorowanie spływu odtłuszczonego mleka jest istotne do zapewnienia jednolitej standaryzacji. Pomimo możliwych fluktuacji przepływu po procesie separacji, ważne jest, aby ciśnienie mleka odtłuszczonego pozostawało stabilne. Ciśnienie to odzwierciedla przepływ mleka przez separator i pozwala na wykrywanie potencjalnych problemów, takich jak zatkanie dysz lub awaria pompy. W tym zastosowaniu sprawdza się precyzyjny przetwornik ciśnienia JUMO DELOS SI. Dzięki czytelnemu wyświetlaczowi LCD, użytkownik może łatwo śledzić aktualne ciśnienie i stan przełączników. Urządzenie wykonane z wysokiej jakości stali nierdzewnej i zewnętrznej membrany pomiarowej bez uszczelnień jest idealne do zastosowań w przemyśle spożywczym wymagających wysokiego poziomu higieny.

Wysokiej jakości przetwornik ciśnienia DELOS SI sprawdzi się separatorze, ze względu na higieniczną obudowę oraz czytelny wyświetlacz LCD umożliwiający wizualizację aktualnego ciśnienia procesowego i przełączania zestyków.

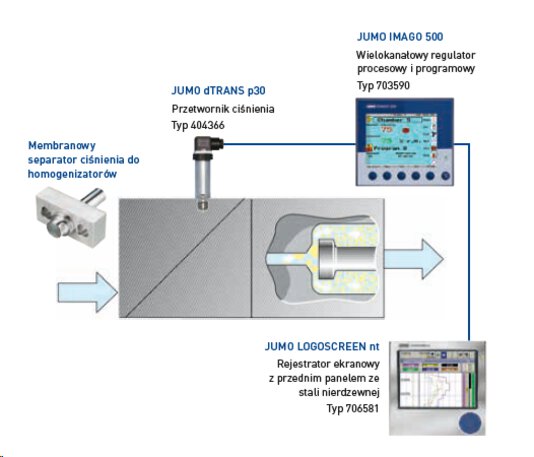

Sterowanie ciśnieniem podczas homogenizacji mleka z regulatorem procesowym PID

Precyzyjne sterowanie ciśnieniem oraz jego monitoring podczas procesu homogenizacji są kluczowe dla efektywności i skuteczności produkcji, co pozwala osiągnąć zamierzony efekt końcowy. Na przykład w produkcji śmietany, odpowiednie zarządzanie ciśnieniem jest niezbędne do regulacji lepkości gotowego produktu. W tym kontekście, wykorzystanie przetwornika ciśnienia dTRANS p30 oraz regulatora procesowego DICON touch umożliwia łatwą kontrolę ciśnienia, co jest istotne w etapie homogenizacji. Regulator PID pozwala na jednoczesne podłączenie wielu homogenizatorów, co znacząco usprawnia zarządzanie procesem.

W procesie homogenizacji rekomendujemy sterownie ciśnieniem za pomocą regulatora procesowego DICON touch

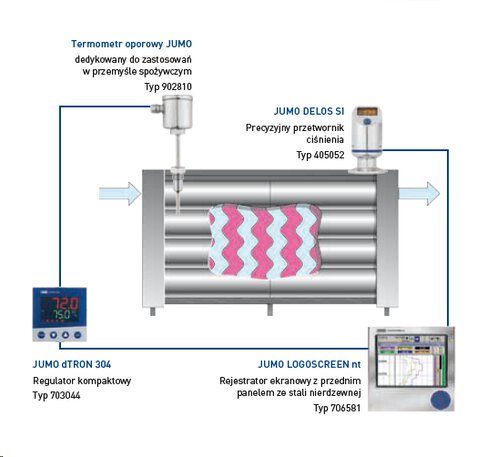

Czujniki ciśnienia i temperatury do pasteryzacji mleka

Pasteryzacja to proces obróbki termicznej mleka, mający na celu zniszczenie szkodliwych mikroorganizmów, a tym samym przedłużenie jego trwałości. Kluczowym elementem tego procesu jest precyzyjne monitorowanie ciśnienia i temperatury, co pozwala na uzyskanie optymalnych rezultatów i zapewnienie bezpieczeństwa produktu.

- Dokładny pomiar temperatury: Podczas pasteryzacji mleko musi być podgrzane do ściśle określonej temperatury na określony czas. Dokładne monitorowanie temperatury gwarantuje skuteczne zniszczenie drobnoustrojów, jednocześnie chroniąc mleko przed nadmiernym podgrzaniem, które może negatywnie wpływać na jego smak i konsystencję. Do tego celu polecamy nasz rezystancyjny czujnik temperatury do zastosowań spożywczych.

- Utrzymanie optymalnego ciśnienia: Ciśnienie w komorze pasteryzacyjnej musi być ściśle kontrolowane, aby zapobiec rozlewaniu się mleka i zapewnić jednorodną obróbkę produktu. Monitorowanie ciśnienia pozwala na wykrywanie potencjalnych problemów, takich jak wycieki lub awarie zaworów. Sprawdzi się tu przetwornik ciśnienia DELOS SI dla przemysłu spożywczego i farmaceutycznego.

Rejestrator elektroniczny LOGOSCREEN 700 świetnie nadaje się do monitorowania temperatury i ciśnienia w procesie pasteryzacji. Spełnia unijne regulacje dotyczące obróbki termicznej żywności, zgodnie z rozporządzeniami (WE) nr 852/2004 i 853/2004 wydanymi przez Komisję Europejską. Dodatkową zaletą tego urządzenia jest jego obudowa z nierdzewnej stali, co zapewnia wyższy poziom ochrony.

Do procesu pasteryzacji rekomendujemy zastosowanie systemu składającego się z termometru oporowego, przetwornika ciśnienia np. DELOS SI, regulatora dTRON 304 oraz rejestratora ekranowego LOGOSCREEN 700

Rejestrowanie warunków napełniania za pomocą rejestratora ekranowego

Dokładna kontrola ciśnienia i temperatury pozwala na uniknięcie nadmiernego spienienia, rozlewania się mleka i powstawania pęcherzyków powietrza, co może negatywnie wpływać na smak i konsystencję produktu. Wobec stosowanej do tego celu technologii pomiarowej stawiane są najwyższe wymagania w zakresie higieny, gdyż systemy napełniania w mleczarniach pracują najczęściej w warunkach aseptycznych. Nasze termometry oporowe z dopuszczeniem EHEDG oraz higieniczne przetworniki ciśnienia DELOS SI z higienicznymi przyłączami procesowymi zostały zaprojektowane w ten sposób, by im sprostać.

Produkcja w systemach napełniania wykorzystuje zasadę HTST (wysoka temperatura/krótki czas), co wymaga precyzyjnej regulacji i niezawodnej rejestracji dla zapewnienia identyfikowalności procesów aseptycznych. Rejestrator ekranowy LOGOSCREEN zapewnia właściwą dokumentację tych parametrów. W przypadku jakichkolwiek przerw w pracy systemu, urządzenie z wbudowanym serwerem sieciowym natychmiastowo wysyła powiadomienia e-mail. Dzięki zastosowanym rozwiązaniom konstrukcyjnym, LOGOSCREEN jest odporny na agresywne środki czyszczące i spełnia rygorystyczne wymogi higieniczne branży spożywczej.

Warunki napełniania należy kontrolować za pomocą precyzyjnego przetwornika ciśnienia, takiego jak DELOS SI oraz rezystancyjnego czujnika temperatury do zastosowań spożywczych. Zalecamy także regulator kompaktowy dTRON 304 oraz rejestrator ekranowy LOGOSCREEN 700.

Znaczenie dokładnych pomiarów ciśnienia w instalacjach w przemyśle mleczarskim – podsumowanie

O autorze

Nazywam się Ewelina Szmit i od kilku lat działam w dziedzinie content marketingu, łącząc moje umiejętności zawodowe z pasją do pisania. Wierzę, że nawet najbardziej techniczne tematy mogą być przedstawione w sposób ciekawy i dostępny dla każdego. Poza pracą, moją kreatywność rozwijam tworząc kolaże z gazet. Czas wolny najchętniej spędzam aktywnie, spacerując z psem lub biegając.

Specjalista techniczny

Jakub Dąbrowski - Inżynier Sprzedaży Wewnętrznej +48882351471 Jakub.Dabrowski@JUMO.net +48882351471Komentarze

Zachęcamy do pozostawienia swoich komentarzy poprzez formularz znajdujący się poniżej. Zostaną umieszczone w sieci po ich zatwierdzeniu w naszym procesie weryfikacji.