Czujniki termoelektryczne do zastosowań standardowych i specjalizowanych

Termopary

Termopara to jeden z najpopularniejszych czujników temperatury wykorzystywanych w przemyśle. Zgodnie z definicją termoparą nazywamy element zbudowany z dwóch drutów wykonanych z różnych materiałów. Jeden koniec jest połączony w tzw. spoinę pomiarową, zaś wolne końce z drugiej strony są zaciskami, w których mierzone jest powstałe na skutek efektu termoelektrycznego napięcie. Napięcie to jest proporcjonalne do różnicy temperatur spoiny pomiarowej oraz zacisków. Efekt termoelektryczny, który występuje w termoparach to różnica potencjałów – napięcie, powstałe na skutek połączenia dwóch różnych metali i umieszczenia ich w różnych temperaturach. Napięcie to jest zależne od rodzaju materiałów, jak i różnicy temperatury w których są umieszczone.

Termopary, nazywane również termoelektrycznymi czujnikami temperatury,

w większości przypadków dedykowane są do zastosowania w wysokich temperaturach przekraczających tysiąc stopni Celsjusza. Ze względu na materiał który został wykorzystany do produkcji, rozróżnia się kilka typów termopar, jak np. termopara typu K czy równie popularna termopara typu J. Rodzaj zastosowanego materiału warunkuje również temperaturę pracy, dla której dedykowane są konkretne czujniki termoelektryczne.

Spis treści

Co to jest termopara?

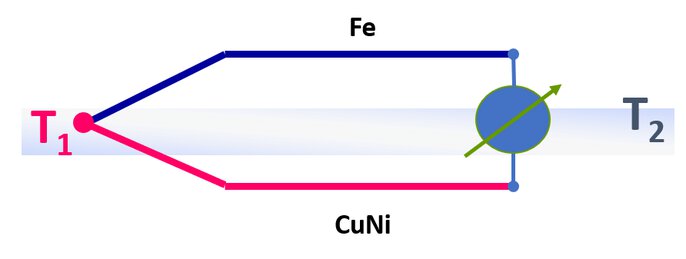

Termopary opierają się na zasadzie pomiaru porównawczego i składają się z dwóch metalowych przewodników z różnych materiałów, które są zespawane ze sobą na końcówce. W zależności od sparowania materiałów mają one różne poziomy napięcia termoelektrycznego i nadają się do różnych zakresów temperatur. Najczęściej stosowane są termopary typu K i termopary typu J.

Jak to działa?

Zasada działania termopar jest wynikiem tzw. Efektu Seebecka. Zjawisko to można wytłumaczyć teorią elektronów swobodnych, zgodnie z którą różnego rodzaju przewodniki mają odmienną gęstość elektronów swobodnych. W miejscu styków dwóch różnych przewodników tworzących termoparę następuje wzajemne przemieszczenie się elektronów z jednego przewodnika na drugi. Większa liczba elektronów przemieści się z przewodnika o większej ich gęstości do przewodnika o mniejszej gęstości. Intensywność migracji elektronów jest zależna od temperatury miejsca styku obu przewodników, jest również tym większa im większa jest temperatura. Siła elektromotoryczna powstająca w obwodzie termoparowym składającym się z dwóch różnych przewodników gdzie ich końce zostały umieszczone w różnych temperaturach dana jest wzorem :

V = (SB-SA) * (T2-T1)

Powstająca siła elektromotoryczna jest rzędu od kilku do kilkudziesięciu mikrowoltów na stopień Celsjusza.

Budowa termopar

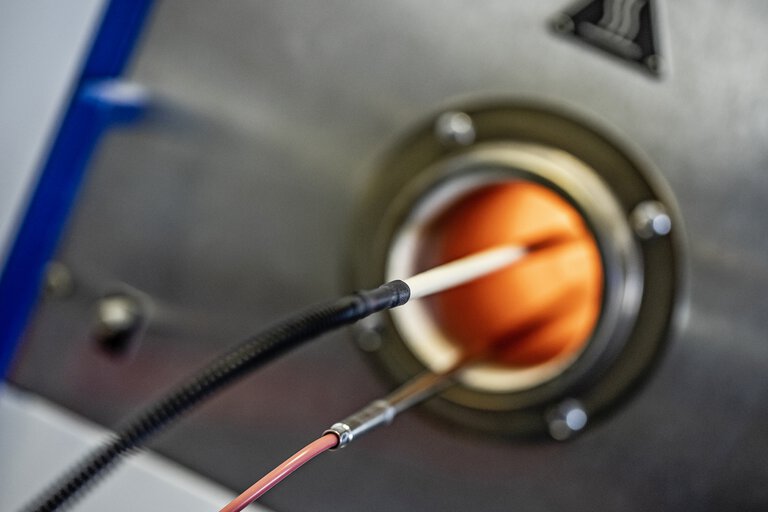

Zwyczajowo termopara zbudowana jest połączenie dwóch materiałów o średnicach od 0,2 do 5mm. W przypadku zastosowania materiałów szlachetnych, jak np. rod czy platyna wymiary te wahają się między 0,1 do 0,5 mm. Przy doborze materiału termopary należy zwrócić uwagę, aby cechował go duży współczynnik seebecka oraz aby temperatura wpływała w jak najmniejszym stopniu na jego wartość, co pozwoli na uzyskanie liniowej charakterystyki. Odpowiedni materiał termopary dobierany jest w zależności od zakresu mierzonej temperatury. Zewnętrzna osłona czujnika wystawiona jest na bardzo wysokie temperatury, dlatego koniecznym jest zastosowanie różnych rodzajów stali. Przy najwyższych temperaturach osłona termopary wykonywana jest ze stali żaroodpornej lub materiałów ceramicznych. Osłona taka musi być odporna na korozję, udary termiczne jak i uszkodzenia mechaniczne. Pożądaną cechą pozwalającą uniknąć korozji termoelementu jest nieprzepuszczalność gazów, które mogłyby znacząco przyspieszać procesy starzeniowe termopary. Zdarzają się również wykonania bez osłony, stosowane w celu zmniejszenia błędów dynamicznych. W przypadku pomiarów specjalnych jak np. temperatura płynnych metali, szkła czy płynnej stali stosowane są wysoce specjalizowane wykonania termopar, które również posiadamy w swojej ofercie.

Jakie właściwości powinna mieć termopara?

Termopara musi być odporna na korozję, szok termiczny i uszkodzenia mechaniczne. Również przy wyborze materiału termopary należy zwrócić uwagę, aby posiadał on wysoki współczynnik Seebecka, a temperatura w jak najmniejszym stopniu wpływała na jego wartość w celu uzyskania liniowej charakterystyki.

Czym różnią się termopary i termometry oporowe?

W przeciwieństwie do termometru oporowego, termopara może być stosowana w znacznie wyższym zakresie temperatur. Ponadto termopary są bardziej wytrzymałe i odporne na obciążenia mechaniczne.

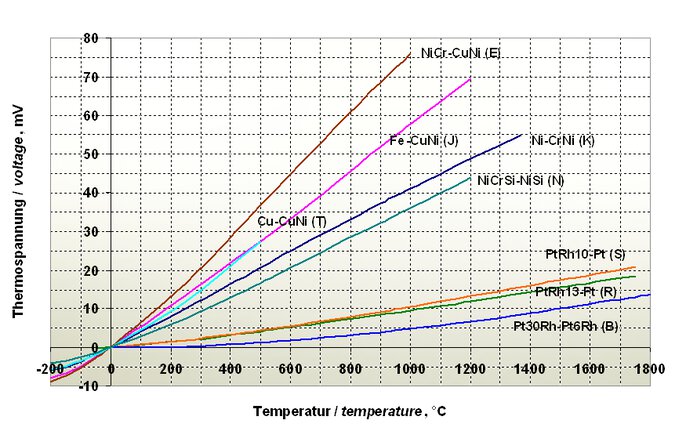

Typy termopar i zakresy temperatur

Jak wspomniano wcześniej, ze względu na materiał wykorzystany do konstrukcji termopary dzielimy je na kilka typów. Użyty metal, bądź jego stop musi spełniać określone wymogi, takie jak:

- wysoka temperatura topnienia oraz duża odporność na czynniki zewnętrzne ze względu na warunki w jakich ma pracować czujnik,

- mała rezystywność,

- niski współczynnik cieplny rezystancji,

- niezmienność parametrów w czasie.

Typy termopar dodatkowo przydzielone są do odpowiednich grup, różnicowanych temperaturą pracy czujników:

Grupa I

Typ „K” – NiCr-NiAl

Zakres stosowanych temperatur od -200 do 1200 ℃, czułość takich termopar wynosi 41μV/℃

Typ „J” oraz „L” – Fe-CuNi

Zakres stosowanych temperatur od -40 do 750 ℃, czułość takich termopar wynosi 55μV/℃

Typ „E” – NiCr-CuNi

Zakres stosowanych temperatur od -200 do 900 ℃, czułość takich termopar wynosi 68μV/℃

Typ „N” – NiCrSi-CuNi

Zakres stosowanych temperatur od -40 do 1200 ℃, czułość takich termopar wynosi 39μV/℃

Typ „T” – Cu-CuNi

Zakres stosowanych temperatur od -200 do 350 ℃, czułość takich termopar wynosi 30μV/℃

Grupa II

Typ „S” – PtRh10-Pt

Zakres stosowanych temperatur do 1600 ℃, czułość takich termopar wynosi 10μV/℃

Typ „R” – PtRh13-Pt

Zakres stosowanych temperatur do 1600 ℃, czułość takich termopar wynosi 14μV/℃

Typ „B” – PtRh30-PtRh6

Zakres stosowanych temperatur do 1800 ℃, czułość takich termopar wynosi 12μV/℃

Grupa III

stosowane w przypadku bardzo wysokich temperatur do 2300℃

Typ „C” – W-Re/ 5% Wolfram

Typ „D” – W-Re/ 25% Wolfram

Z dużej liczby możliwych kombinacji metali wybrano niektóre z nich i znormalizowano ich właściwości, w szczególności szereg naprężeń i dopuszczalne odchylenia. Następujące termoelementy zostały znormalizowane pod względem napięcia termoelektrycznego i jego tolerancji zarówno w normach światowych (IEC) jak i europejskich lub krajowych.

Voltages of different thermocouples relative to a reference temperature of 0 °C according to DIN EN 60584

Kodowanie kolorystyczne termopar

|

Typ termopary |

Maksymalna |

Zdefiniowany do maks. |

Przedód dodatni |

Przewód ujemny |

|

|

Fe-CuNi |

„J“ |

750°C |

1200°C |

czarny |

biały |

|

Ce-CuNi |

„T“ |

350°C |

400°C |

brązowy |

biały |

|

NiCr-Ni |

„K“ |

1200°C |

1370°C |

zielony |

biały |

|

NiCr-CuNi |

„E“ |

900°C |

1000°C |

fioletowy |

biały |

|

NiCrSi-NiSi |

„N“ |

1200°C |

1300°C |

różowy |

biały |

|

Pt10Rh-Pt |

„S“ |

1600°C |

1540°C |

pomarańczowy |

biały |

|

Pt13Rh-Pt |

„R“ |

1600°C |

1760°C |

pomarańczowy |

biały |

|

Pt30Rh-Pt6Rh |

„B“ |

1700°C |

1820°C |

szary |

biały |

|

Termopary zgodnie z DIN EN 60 584 |

|||||

|

Typ termopary |

Maksymalna |

Zdefiniowany do maks. |

Przewód dodatni |

Przewód ujemny |

|

|

Fe-CuNi |

„L“ |

700°C |

900°C |

czerwony |

niebieski |

|

Ce-CuNi |

„U“ |

400°C |

600°C |

czerwony |

brązowy |

|

Termopary zgodnie z DIN 43 710 |

|||||

Kodowanie kolorystyczne kabli kompensacyjnych

|

Termopara |

Typ |

Izolacja |

Przewód dodatni |

Przewód ujemny |

|

Cu-CuNi |

„T“ |

brązowa |

brązowy |

biały |

|

Fe-CuNi |

„J“ |

czarna |

czarny |

biały |

|

NiCr-Ni |

„K“ |

zielona |

zielony |

biały |

|

NiCrSi-NiSi |

„N“ |

różowy |

różowy |

biały |

|

NiCr-CuNi |

„E“ |

fioletowa |

fioletowy |

biały |

|

Pt10Rh-Pt |

„S“ |

pomarańczowa |

pomarańczowy |

biały |

|

Pt13Rh-Pt |

„R“ |

pomarańczowa |

pomarańczowy |

biały |

|

Kable kompensacyjne dla termopar zgodnie z DIN EN 60 584 |

||||

|

Termopara |

Typ |

Izolacja |

Przewód dodatni |

Przewód ujemny |

|

Fe-CuNi |

„L“ |

niebieska |

czerwony |

niebieski |

|

Ce-CuNi |

„U“ |

brązowa |

czerwony |

brązowy |

|

Kable kompensacyjne dla termopar zgodnie z DIN 43 713 |

||||

|

Termopara |

Typ |

Izolacja |

Przewód dodatni |

Przewód ujemny |

|

NiCr-Ni |

„K“ |

zielona |

czerowny |

zielony |

|

Pt10Rh-Pt |

„S“ |

biała |

czerwony |

biały |

|

Pt13Rh-Pt |

„R“ |

biała |

czerwony |

biały |

|

Kable kompensacyjne dla termopar zgodnie z DIN 43 714, Status 1979 |

||||

Example measuring chain thermocouple

Przewody kompensacyjne i kompensacja zimnego końca

Z zasady działania termopar wynika, że napięcie powstające na jej końcach jest proporcjonalne do różnicy temperatury spoiny pomiarowej oraz temperatury odniesienia. Charakterystyki termopar w normach podawane są dla temperatury odniesienia równej 0˚C. Jedynie w tym przypadku możliwym jest korzystanie z tablic bez wprowadzania do mierzonych wartości poprawek. W przypadku badań laboratoryjnych temperaturę na poziomie 0˚C osiąga się poprzez umieszczenie punktu odniesienia w mieszaninie wody z lodem, zaś w przypadku pomiarów przemysłowych metoda ta nie znajduje zastosowania. Wynika to z faktu, że w warunkach przemysłowych temperatura w pobliżu miejsca instalacji czujnika podlega wahaniom, co uniemożliwia umieszczenie w tym miejscu spoin odniesienia. Celem oddalenia spoiny do miejsca, gdzie wahania temperatury są relatywnie małe stosuje się przewody kompensacyjne. Przewody kompensacyjne czujnika temperatury powinny mieć taką samą charakterystykę jak sama termopara, jednak w ograniczonym zakresie temperatur. Aby skompensować temperaturę tzw. zimnego końca należy utrzymywać jego temperaturę na stałym poziomie, a następnie wprowadzić poprawkę wskazania. Istnieje dodatkowa metoda kompensacji wpływu temperatury spoin odniesienia, polegająca na zmierzeniu ich aktualnej temperatury (np. za pomocą dodatkowych czujników Pt100), a następnie kompensowaniu ich na bieżąco za pomocą układów elektronicznych.

Zastosowanie

Termopary zyskały swoją popularność ze względu na wysoką dokładność, duży zakres pomiarowy oraz elastyczną konstrukcję co pozwala na ich zastosowanie w różnych, nawet najbardziej wymagających warunkach. Podstawowe typy czujników termoelektrycznych dostępnych na rynku cechują się wysoką trwałością mechaniczną, prostą konstrukcją i co ważne z punktu widzenia użytkownika, niską ceną. Do najpopulaniej stosowowanych w przemyśle należą termopary typu K oraz termopary typu J. Dokładność pomiarów uzyskanych przy pomocy termopar zawiera się w przedziale ±1-2°C, co w większości aplikacji przekracza wymaganą dokładność. Dodatkowym atutem jest to, iż termopara nie wymaga zewnętrznego zasilania. Co szczególnie ważne, w przypadku wykonań znormalizowanych zakres pomiarowy wynosi od -200 do 1800°C, natomiast w wykonaniach nieznormalizowanych termopary wykonane ze stopów wolframu i renu, grafitu czy molibdenu mogą obsługiwać zakresy temperatur od 1800 do nawet 2400°C. Przykładem tego typu zastosowania jest pomiar temperatury ciekłego aluminium.

|

Cu-CuNi |

350°C |

Niewielki rozrzut |

|

Fe-CuNi |

700°C |

Szeroko stosowane, tanie, podatne na korozję. |

|

NiCr-CuNi |

700°C |

Niski rozrzut, wysokie napięcie termoelektryczne. |

|

1000°C |

Często stosowany w zakresie 800 - 1000°C, nadaje się również do niższego zakresu temperatur. |

|

|

NiCrSi-NiSi |

1300°C |

(Jeszcze) mało powszechny. Może częściowo zastąpić elementy szlachetne. |

|

Pt10Rh-Pt |

1500°C (1300°C) |

Wysoki koszt, bardzo dobra długoterminowa stabilność, ściśle tolerowana. |

|

Pt30Rh-Pt6Rh |

1700°C |

Wysokie koszty, najniższe napięcie termoelektryczne, wysoka temperatura maksymalna. |

|

|

||

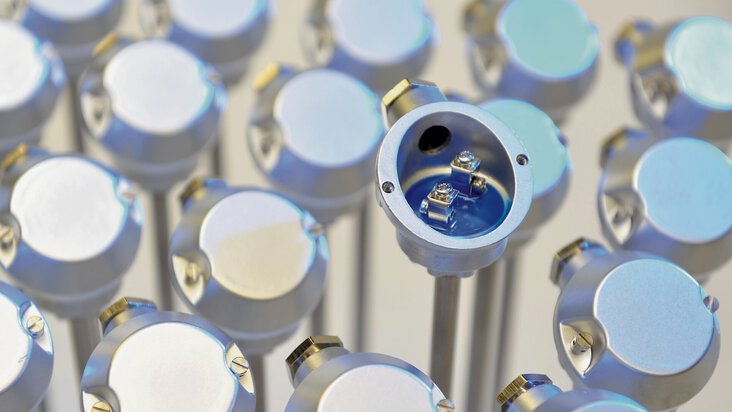

Głowice przyłączeniowe

W praktyce, w zależności od aplikacji stosuje się czujniki termoelektryczne w wykonaniach z różnymi głowicami przyłączeniowymi. W zależności od sposobu instalacji czujnika są to wykonania wkręcane oraz wtykane.

Rozróżniamy termopary z głowicami przyłączeniową typu A, B, BUZ, BUZH, BBK oraz J. Głowice takie mogą być wykonane wraz z termoparą pojedynczą lub podwójną.

Takie rozwiązania gwarantują poprawną pracę przy temperaturach otoczenia nie przekraczających 100˚C, oraz dedykowane są do pomiaru temperatury w płynach oraz gazach. Jako materiał części zanurzeniowej w przypadku termopar wtykanych stosuje wykonanie ceramiczne lub ze stali żaroodpornej, zaś przy wkręcanych część zanurzeniowa wykonywana jest ze stali kwasoodpornej. Wybór zależy od warunków panujących w bezpośrednim otoczeniu elementu, a odpowiedni dobór gwarantuje odporność na wpływ warunków środowiskowych i narażenia mechaniczne. Uszczelnienie w głowicach wkręcanych pozwala na ich zastosowanie w aplikacji, w której występuje nad- i pod ciśnienie. W przypadku głowic wtykanych dodatkowo stosuje się uszczelnienia układu przy pomocy specjalnych kołnierzy - flansz.

Jako wkład pomiarowy stosuje się w wykonaniu standardowym lub płaszczowym izolowane mineralnie, wykonywane z elastycznych przewodów w cienkościennych osłonach, zaś przewody osadzone są w ognioodpornym sprężonym tlenku magnezu. Dzięki czemu zmniejsza się błąd dynamiczny co wynika z krótkiego czasu reakcji wynoszącego od 0,5 do 0,15s. Konstrukcja zapewnia odporność na wibracje co przekłada się na długą żywotność takiego elementu. Głównym zastosowaniem takiego rozwiązania są zakłady chemiczne, ale również pomiary temperatur w rurociągach itp. Na życzenie klienta w głowicy montowany jest przetwornik temperatury.

Jakie są dostępne długości termopar w naszej ofercie?

Oferujemy szeroki zakres długości termopar zależny od typu i konstrukcji: Wkręcane (160-600 mm), Wtykane z głowicą typu B (100-960 mm) i typu A (180-1400 mm, w krokach co 100 mm). Termopary płaszczowe dostępne są od 50 mm do 50,000 mm, w krokach co 50 mm, a ich długość można dostosować do potrzeb aplikacji. Dodatkowo, oferowane są specjalistyczne rozwiązania jak termopary z przyłączem bagnetowym czy w wykonaniu paroszczelnym, z różnymi opcjami długości i średnic.

Podsumowując, posiadamy czujniki termoelektryczne o długościach od 20 mm do nawet 50,000 mm, z różnymi opcjami konfiguracji, w zależności od typu i potrzeb aplikacji.

Czy termopary JUMO są oferowane wyłącznie w standardowych długościach, czy istnieje również możliwość zamówienia długości dostosowanych indywidualnie?

Termopary JUMO są dostępne zarówno w standardowych gradacjach długości (np., w krokach co 50 lub 100 mm) z długościami zanurzenia dostępnymi od 50 mm do 50,000 mm, jak i mogą być dostosowane na zamówienie do konkretnych wymagań aplikacji.

Jaka jest najmniejsza możliwa średnica dla termopary płaszczowej?

W JUMO najmniejsza możliwa średnica termopary płaszczowej to 5mm w czujniku termoelektrycznym typu K, J, L lub N wg DIN 43710 i DIN EN 60584 (nr artykułu 901210).

- ${title}${badge}