Doskonałe produkty dzięki niezawodnemu sterowaniu piecem

Firma Vacuumschmelze GmbH & Co. KG, z siedzibą w Hanau w Niemczech, w ciągu ponad 90 lat urosła do rangi jednego z wiodących na świecie przedsiębiorstw w zakresie magnetycznych i metalicznych materiałów specjalnych oraz produktów z nich wytwarzanych. Dziś firma zatrudnia ponad 4000 osób i posiada ponad 800 patentów. W obszarach jej działalności takich jak: półprodukty, części, rdzenie, komponenty i magnesy trwałe, co roku powstają doskonałe produkty przeznaczone do zastosowania w niemal wszystkich branżach i rynkach.

Wyzwanie

W produkcji materiałów magnetycznych, skład stopu oraz wszystkie kolejne etapy produkcji muszą być zaprojektowane w taki sposób, aby spełnić wymagania klienta przy zastosowaniu indywidualnie dobranych materiałów o unikalnych właściwościach. Wynika to z faktu, że materiały magnetyczne są stosowane w wielu różnych sektorach i branżach - od przemysłu zegarmistrzowskiego, przez technologię medyczną, energie odnawialne, przemysł stoczniowy i instalacyjny, po przemysł samochodowy i lotniczy. W trakcie produkcji poszczególne etapy produkcji muszą być zatem bardzo precyzyjnie kontrolowane i monitorowane. Firma VACUMSCHMELZE GmbH & Co. KG w Hanau dysponuje szerokim asortymentem półproduktów i części wysokiej jakości pod względem magnetycznym i fizycznym, elementów indukcyjnych dedykowanych dla elektroniki, jak i magnesów oraz systemów magnetycznych.

Rozwiązanie JUMO mTRON T dla firmy VACUUMSCHMELZE GmbH & Co.KG

Podejście do rozwiązania

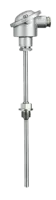

Produkcja i uszlachetnianie tych materiałów odbywa się w piecach przemysłowych, które osiągają temperatury powyżej 1000 °C. W piecach przemysłowych konieczna jest precyzyjna kontrola i monitorowanie temperatury w celu zapewnienia stałej jakości materiałów. Oprócz jakości materiałów, ważną rolę w całym procesie odgrywają koszty energii. Dla naszego klienta, firmy VACUUMSCHMELZE GmbH & Co. KG również stanowią one jeden z ważniejszych parametrów decydujących o wyborze rozwiązania technologicznego. Zoptymalizowana kontrola temperatury pomaga zwiększyć efektywność energetyczną. Sercem zaproponowanego systemu jest jednostka centralna z ekranem procesowym dla maksymalnie 30 modułów wejścia lub wyjścia. Procesor posiada interfejsy komunikacyjne wyższego poziomu, w tym serwer WWW. Do indywidualnych zastosowań w zakresie sterowania system wyposażony został w sterownik PLC (CODESYS V3), programator i funkcje monitorowania wartości granicznych, a także moduły matematyczne i logiczne. Oprócz wizualizacji wszystkich procesów, kolorowy panel wielofunkcyjny pozwala na wygodną obsługę sterowników i programatorów. Możliwy jest również zależny od użytkownika dostęp do parametrów i danych konfiguracyjnych całego systemu. Jako funkcja specjalna zaimplementowane są funkcje rejestracji pełnowartościowego rejestratora ekranowego, w tym serwer WWW. Do budowy samych pieców również wykorzystano bogatą ofertę produktów JUMO, która oprócz rozwiązań automatyzacyjnych obejmuje również termopary, sterowniki, tyrystorowe regulatory mocy, urządzenia rejestrujące i ograniczniki temperatury bezpieczeństwa.

Piec dzwonowy, podczas zdejmowanaia pokrywy grzewczej przed rozpoczęciem fazy chłodzenia

Piec dzwonowy po zdjęciu pokrywy grzewczej podczas fazy chłodzenia

Niezawodne i precyzyjne procesy są bardzo ważne w produkcji i przy uszlachetnianiu materiałów. Rozwiązanie JUMO może objąć prawie 100% naszych zastosowań. Dzięki zespołowi inżynierów JUMO znaleźliśmy silnego partnera, którego kompetencje techniczne nas przekonały.

Piec dzwonowy, na pierwszym planie jeszcze bez płaszcza grzewczego, w tle z założonym płaszczem grzewczym

Rezultat projektu

JUMO nie tylko dostarczyło poszczególne komponenty, ale także wspierało cały projekt jako dostawca kompletnej usługi i obsługi inżynieryjnej - od zdefiniowania zadania pomiarowo-kontrolnego począwszy do oddania do użytku na miejscu.

- ${title}${badge}