Amoniak w instalacji chłodniczej, czyli wtórna strona amoniaku

Rozwój branży chłodniczej i wymogi dotyczące ochrony środowiska spowodowały, że na znaczeniu zyskują naturalne czynniki chłodnicze, takie jak amoniak. W artykule omawiamy właściwości amoniaku, zasady bezpieczeństwa i higieny pracy oraz przedstawiamy praktyczne wykorzystanie w amoniakalnych instalacjach chłodniczych przez naszego wieloletniego klienta i kluczowego dostawcę w branży chłodnictwa amoniakalnego – firmę GEA Refrigeration Poland Sp. z o.o.

Amoniak R717, NH3 – co to jest?

Amoniak powstaje w wyniku syntezy azotu i wodoru. Ten nieorganiczny związek chemiczny w naturze powstaje na skutek jako produkt gnicia substancji białkowych. W przemyśle otrzymywany jest przy zastosowaniu metody Habera i Boscha poprzez syntezę azotu i wodoru na katalizatorach żelazowych.

Amoniak składa się z jednej cząsteczki azotu i trzech cząsteczek wodoru

Jakie właściwości ma amoniak używany do chłodzenia?

Właściwości chemiczne amoniaku

- gaz bezbarwny

- silnie zasadowy odczyn

- posiada specyficzny, gryzący zapach

- łatwo rozpuszczalny w wodzie

- palny, pali się charakterystycznym żółtym płomieniem

- aktywny chemicznie

- temperatura wrzenia -33,4°C

- wchodząc w reakcje chemiczne z kwasami, tworzy sole amonowe, a z aktywnymi chemicznie metalami – amidki

- lżejszy od powietrza – gromadzi się w górnych częściach pomieszczeń

Amoniak w przemyśle

Zastosowanie amoniaku jest bardzo szerokie. Pierwszym skojarzeniem są sztuczne nawozy, jednak to nie jedyna branża, w której jest wykorzystywany. Używany jest także do produkcji materiałów wybuchowych czy tkanin syntetycznych. Ponadto jego korzystne właściwości termodynamiczne sprawiają, że możliwe jest stosowanie amoniaku jako czynnika chłodzącego do instalacji chłodniczych.

Amoniak – zastosowanie w chłodnictwie. Zalety amoniaku jako czynnika chłodniczego

- Wysoka sprawność energetyczna: Amoniak jest jednym z najbardziej sprawnych energetycznie czynników chłodniczych. Dla przykładu 1 kg amoniaku jest w stanie zabsorbować w procesie parowania 1347 kJ, kiedy 1 kg freonu R22 absorbuje tylko 222 kJ.

- Środowisko: Amoniak ma najmniejszy wpływ na niszczenie warstwy ozonowej i środowiska ze wszystkich dotąd znanych czynników chłodniczych. Daje to pewność, że instalacje wykorzystujące amoniak nie będą podlegały ograniczeniom, którym podlegają czynniki syntetyczne.

- Cena amoniaku: Cena jednego kilograma amoniaku jest dużo niższa od ceny jednego kilograma chemicznego czynnika chłodniczego (freonu) – ok. stukrotna różnica w cenie. Dodatkowo amoniak w fazie ciekłej ma dużo mniejszą gęstość od czynników chłodniczych pochodzenia chemicznego.

- Mniejsza średnica rur: Amoniak wymaga mniejszej średnicy rur tłocznych i ssących w porównaniu z czynnikami chemicznymi.

- Wymiana ciepła: Jest to jedna z najważniejszych zalet amoniaku. Amoniak charakteryzuje się dużo wyższym przejmowaniem ciepła w porównaniu z czynnikami chemicznymi. Powoduje to, że amoniakalne wymienniki ciepła charakteryzują się dużo mniejszą powierzchnią wymiany ciepła aniżeli wymienniki ciepła dla chemicznych czynników chłodniczych.

Instalacje chłodnicze – amoniak jako optymalna alternatywa dla F-gazów

Zgodnie z rozporządzeniem unijnym 517/2014 dotyczącym tzw. F – gazów zmieniły się progi graniczne określające częstotliwość kontroli urządzeń chłodniczych. W rozporządzeniu tym wielkość napełnienia określa się przy użyciu ekwiwalentu CO2 i określa się następująco:

- od 5 do 50 ton ekwiwalentu CO2: co najmniej raz na 12 miesięcy lub co najmniej raz na 24 miesiące, jeżeli mają zainstalowany system wykrywania wycieków. Wyjątkiem są urządzenia hermetycznie zamknięte, zawierające F-gazy w ilości mniejszej niż 10 ton ekwiwalentu CO2 - jeśli są oznakowane jako hermetycznie zamknięte, nie podlegają kontrolom szczelności;

- od 50 do 500 ton ekwiwalentu CO2: co najmniej raz na 6 miesięcy lub co najmniej raz na 12 miesięcy, jeżeli mają zainstalowany system wykrywania wycieków;

- ponad 500 ton ekwiwalentu CO2: co najmniej raz na 3 miesiące lub co najmniej raz na 6 miesięcy, jeżeli mają zainstalowany system wykrywania wycieków.

Obligatoryjnie przepisy dotyczące F – gazów zakazują od 1 stycznia 2015 r. stosowania czynnika R22. Do 2018 roku przemysł zobligowany był zredukować także całkowitą ilość zużywanych F-gazów o 37%. Cel na rok 2030 to obniżenie poziomu produkcji F – gazów do 21% wartości z 2015 r., jako docelowy limit dopuszczenia do obrotu.

Czynnik R404A zakazany jest już od 2020 r. Do tych wszystkich zaostrzeń dojdą jeszcze dodatkowe wymagania w zakresie systemów kontroli wycieków i zaostrzone reżimy przeglądów instalacji. Ekonomicznie nieuzasadnione jest inwestowanie w instalacje chłodnicze oparte o F – gazy, tym bardziej że wszystkie regulacje nie są jeszcze znane. Dla chłodniczych instalacji przemysłowych jedyną sensowną alternatywą pozostaje amoniak.

Chłodnia amoniakalna – zasada działania

Instalacje chłodnicze amoniakalne działają na dość prostej zasadzie. Ciekły amoniak przechodzi ze zbiornika do separatora. Następnie jest tam poddawany procesom zbrylania i rozhermetyzowania. W kolejnym kroku przechodzi przez przepustnicę, gdzie miesza się z gorącym, gazowym amoniakiem i zmniejsza swoją temperaturę. Absorbuje ciepło wody, która przepływa przez parownik i przechodzi w stan gazowy. Proces ten powtarza się, podtrzymując chłodzenie.

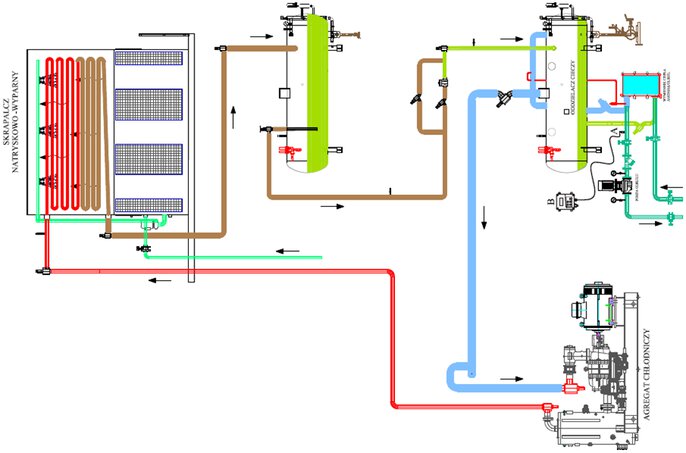

Instalacja chłodnicza amoniakalna – schemat i miejsce detekcji po stronie wtórnej

Na przedstawionym poniżej schemacie:

B – miejsce detekcji wycieku amoniaku po stronie wtórnej

Schemat typowej amoniakalnej instalacji chłodniczej

Bezpieczeństwo instalacji chłodniczych z amoniakiem

Bezpieczeństwo amoniakalnych instalacji chłodniczych to nie tylko skuteczne zabezpieczenie obiektów przemysłowych, ale przede wszystkim ochrona zdrowia i życia ludzi.

W tym artykule przedstawimy wymagania dotyczące bezpieczeństwa samej instalacji technologicznej. Dla zapewnienia prawidłowego działania i eksploatacji instalacji niezbędne jest prowadzenie Dziennika Pracy Instalacji. Prawidłowe zapisy w dzienniku powinny zawierać m.in.:

- datę przeprowadzenia prac serwisowych/napraw, w tym czynności serwisowe w zakresie zapewnienia prawidłowej detekcji NH3 po stronie wtórnej instalacji

- opis szczegółowy prowadzonych prac

- dane osób wykonujących czynności

- dane i nazwę firmy prowadzącej czynności serwisowo – naprawcze

Instalacje amoniakalne – przepisy

Szczegółowe wymagania odnoście w/w zapisów precyzuje norma PN-EN-378-4.

Istotne informacje dotyczące amoniaku zawiera również. Rozporządzenie Ministra Pracy i Polityki Społecznej z dnia 29 listopada2002 r. w sprawie najwyższych dopuszczalnych stężeń i natężeń czynników szkodliwych dla zdrowia w środowisku pracy (Dz.U.2002.217.1833)

Amoniak w obiegu wtórnym

Ograniczeniem w stosowaniu R717 jest oddziaływanie na metale. O ile bezwodny amoniak i jego roztwory wodne nie działają na żelazo i stopy tego metalu, o tyle zawilgocony amoniak wchodzi w reakcję z cynkiem, miedzią i jej stopami. Ma to szczególne znaczenie przy konstrukcji chłodniczych obiegów wtórnych. Dlatego w rozwiązaniach opartych o amoniak stosujemy detekcję amoniaku w obiegu wtórnym.

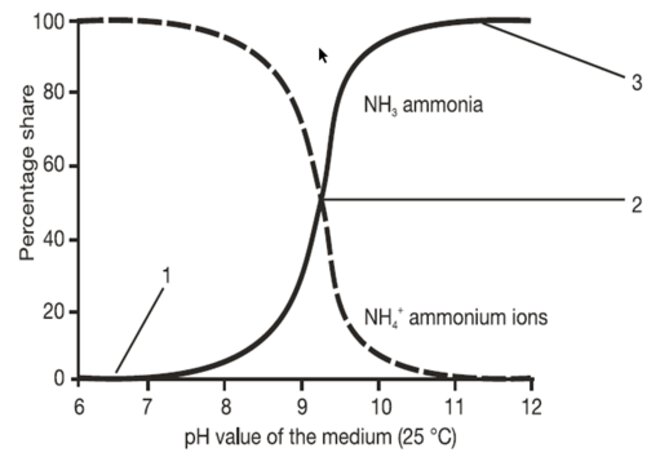

Dla prawidłowego zapewnienia detekcji jonów NH3, instalacja powinna operować w zakresie alkaicznym (pH 8 … 9).

Amoniak – warunki pracy czujnika

Zastosowanie detektora amoniaku w praktyce

Poniżej prezentujemy doświadczenia wieloletniej współpracy firmy JUMO Sp. z o.o. z kluczowym dostawcą w branży chłodnictwa amoniakalnego – firmą GEA Refrigeration Poland Sp. z o.o.

System detekcji JUMO w chłodni amoniakalnej firmy GEA Refrigeration Poland Sp. z o.o.

Na metalowej belce widoczny jest Przetwornik wartości amoniaku JUMO AQUIS 500 pH, a na rurze w armaturze znajduje się detektor amoniaku JUMO

Bezpieczeństwo w przypadku wycieku – sensor amoniaku do wykrywania wycieków w roztworach ciekłych

Serwis detektora do amoniaku jest relatywnie prostą czynnością, jednak zaleca się, żeby był wykonywany przez autoryzowany serwis lub osoby przeszkolone w tym zakresie. Dobrą praktyką jest obsługa detektora przy każdym przeglądzie półrocznym instalacji. Czujnik amoniaku może być stosowany w zakresie temperatur od – 8 … + 30 ℃. Występują też rozwiązania dla temperatur w zakresie: -55 … +30 ℃. Czujnik amoniaku powinien być montowany w układzie bezciśnieniowym, np. by-pass w przypadku użycia armatury konwencjonalnej. Dla potrzeb bardziej wymagających instalacji stosuje się armaturę samouszczelniającą z podwójną komorą umożliwiającą instalację detektora w układzie ciśnieniowym 2 … 3 bar (max. 6 bar). Jest to zalecana praktyka.

Elektroda do detekcji wycieku amoniaku

Armatura do sensora amoniaku

Armatura umożliwia wykręcenie detektora amoniaku z instalacji bez przerywania pracy instalacji oraz chroni czujnik przed uszkodzeniem w wyniku działania ciśnienia. Samo medium powinno być czyste, wolne od zanieczyszczeń stałych, olejów itp. Jeżeli to konieczne, należy stosować filtry.

Armatura do sensora amoniaku

Podsumowanie

Przy obecnej popularyzacji technologii amoniakalnej oraz benefitów i wyzwań płynących z zastosowania tej technologii, stosowanie układów amoniakalnych wydaje się być jedynym uzasadnionym ekonomicznie rozwiązaniem. Należy pamiętać o wymogach pracy tego typu instalacji, w tym również jej części wtórnej. Zaniedbania po stronie wtórnej mogą skutkować dużymi stratami finansowymi i przestojem całej instalacji. Dla zapewnienia wieloletniej bezpiecznej i optymalnej pracy instalacji pamiętajmy o jej regularnym serwisowaniu.

- ${title}${badge}