Kalibracja - najważniejsze pytania i odpowiedzi

Jako standardowa procedura zapewniająca dokładność pomiarów, kalibracja od dawna stanowi integralną część codziennego życia przemysłowego. Po raz pierwszy udokumentowana pod koniec XVIII wieku, nadal ewoluowała i stała się ważnym elementem kontroli jakości i sprawnego funkcjonowania zakładów przemysłowych. Poniżej przedstawiono najważniejsze fakty dotyczące kalibracji urządzeń pomiarowych.

Spis treści

Co to jest kalibracja?

Kalibracja to proces, w którym sprawdzana jest dokładność pomiarowa urządzenia pomiarowego. Odbywa się to poprzez porównanie zmierzonych wartości kalibrowanego urządzenia z wzorcem lub urządzeniem referencyjnym, o którym wiadomo, że jest dokładne. Celem kalibracji jest zapewnienie, że testowane urządzenie dostarcza powtarzalnych i dokładnych wyników.

Dlaczego urządzenia pomiarowe muszą być kalibrowane?

Urządzenia pomiarowe muszą być kalibrowane, aby zapewnić ich dokładność i niezawodność przez długi czas. W końcu mogą one z czasem stać się niedokładne z powodu zużycia, wpływu środowiska lub innych czynników.

Ponadto kalibracja urządzeń pomiarowych ma kluczowe znaczenie dla spełnienia norm bezpieczeństwa. Jest to szczególnie ważne w branżach o krytycznym znaczeniu, takich jak technologia medyczna lub lotnictwo, gdzie niedokładne pomiary mogą prowadzić do poważnego zagrożenia bezpieczeństwa, a także w badaniach i rozwoju w celu zapewnienia integralności i wiarygodności danych.

Kalibracja pomaga użytkownikom urządzeń pomiarowych zachować zgodność z przepisami prawa i normami branżowymi oraz uniknąć błędów produkcyjnych, które mogą być spowodowane niedokładnymi pomiarami.

Które urządzenia pomiarowe wymagają kalibracji?

Duża liczba urządzeń pomiarowych musi być kalibrowana w regularnych odstępach czasu, w tym wagi, termometry, sondy temperatury RTD, termopary, manometry, urządzenia do pomiaru ciśnienia, przepływomierze, enkodery liniowe, elektryczne urządzenia pomiarowe i wiele innych urządzeń testowych. Zasadniczo każde urządzenie używane do precyzyjnych pomiarów w zastosowaniach przemysłowych, naukowych lub medycznych wymaga regularnej kalibracji.

Kto jest upoważniony do kalibracji urządzeń pomiarowych?

Kalibracje urządzeń pomiarowych mogą być przeprowadzane zarówno przez zewnętrzne laboratoria badawcze i kalibracyjne, jak i przez wewnętrzne działy firmy. Ta elastyczność pozwala firmom wybrać odpowiednią opcję kalibracji ich urządzeń pomiarowych, w oparciu o ich specyficzne wymagania i zasoby.

Jakie kalibracje są dostępne?

Kalibracje można rozróżniać w zależności od odpowiednich wielkości mierzonych lub urządzeń pomiarowych. Często używane terminy to kalibracja temperatury, kalibracja ciśnienia lub kalibracja wilgotności. W zależności od wielkości mierzonej i urządzenia pomiarowego stosowane są różne procedury kalibracji i wzorce odniesienia.

Jak często należy przeprowadzać kalibracje?

Częstotliwość przeprowadzania kalibracji może różnić się w zależności od typu urządzenia pomiarowego, jego przeznaczenia, specyficznych wymagań branży i czynników środowiskowych. Ważne kryteria obejmują zalecenia producenta, intensywność użytkowania, wymogi prawne i dane historyczne dotyczące wydajności. Wiele firm decyduje się na coroczne kalibracje. W każdym przypadku ważne jest, aby decyzja o częstotliwości kalibracji była starannie udokumentowana i regularnie weryfikowana w celu zapewnienia, że pozostaje ona właściwa.

Czym są tolerancje pomiarowe?

Tolerancje pomiarowe określają dopuszczalny zakres błędów lub granice odchyleń, które są dopuszczalne podczas pomiaru określonej wartości. Są one kluczową częścią kontroli jakości w procesach produkcyjnych i innych zastosowaniach, w których ważna jest precyzja. Definicja tolerancji pomiarowych obejmuje kilka kluczowych aspektów. Obejmują one odpowiednie wymagania, a także zdefiniowane górne i dolne wartości graniczne.

W wielu branżach istnieją znormalizowane tolerancje, które są zdefiniowane w normach takich jak ISO lub DIN. Normy te ułatwiają komunikację i standaryzację tolerancji w różnych branżach i zastosowaniach.

Ile i jakie punkty pomiarowe należy zdefiniować na potrzeby kalibracji?

Liczba i wybór punktów pomiarowych do kalibracji zależy od różnych czynników, takich jak typ urządzenia pomiarowego, zamierzone zastosowanie, wymagania konkretnego zastosowania i obowiązujące normy branżowe. Zasadniczo jednak należy zmapować cały zakres roboczy urządzenia, które ma zostać skalibrowane, tak aby dolne i górne punkty pomiarowe były już zdefiniowane. Następujące czynniki również odgrywają rolę w definiowaniu punktów pomiarowych:

Wymagania dotyczące dokładności

W zastosowaniach, w których wymagany jest wysoki stopień dokładności, kilka punktów pomiarowych powinno być rozmieszczonych w całym zakresie pomiarowym, aby zapewnić precyzyjną kalibrację.

Punkty krytyczne

W niektórych zastosowaniach pewne zakresy pomiarowe mogą być bardziej krytyczne niż inne. W takich przypadkach punkty krytyczne powinny być brane pod uwagę podczas kalibracji.

Zalecenia i normy

W wielu branżach obowiązują określone normy lub wytyczne, które określają, ile i które punkty pomiarowe powinny zostać wykorzystane podczas kalibracji. Normy te powinny być przestrzegane w celu zapewnienia zgodności i jakości.

Dane historyczne

Wcześniejsze dane dotyczące wydajności urządzenia mogą wskazywać, w których punktach kalibrowane urządzenie ma tendencję do wykraczania poza granice tolerancji, a zatem mogą być pomocne przy wyborze punktów pomiarowych.

Ze względu na tę złożoność, w wielu przypadkach wskazane jest skontaktowanie się z akredytowanym laboratorium, aby upewnić się, że kalibracja spełnia określone wymagania i normy.

Na czym polega akredytowana kalibracja?

W przypadku akredytowanej kalibracji, laboratorium uznane przez oficjalną jednostkę akredytującą przeprowadza kalibrację urządzeń pomiarowych. Ten rodzaj kalibracji jest przeprowadzany zgodnie z określonymi standardami i normami, które są uznawane na całym świecie. Na przykład w Niemczech laboratoria kalibracyjne są akredytowane przez Deutsche Akkreditierungsstelle (DAkkS).

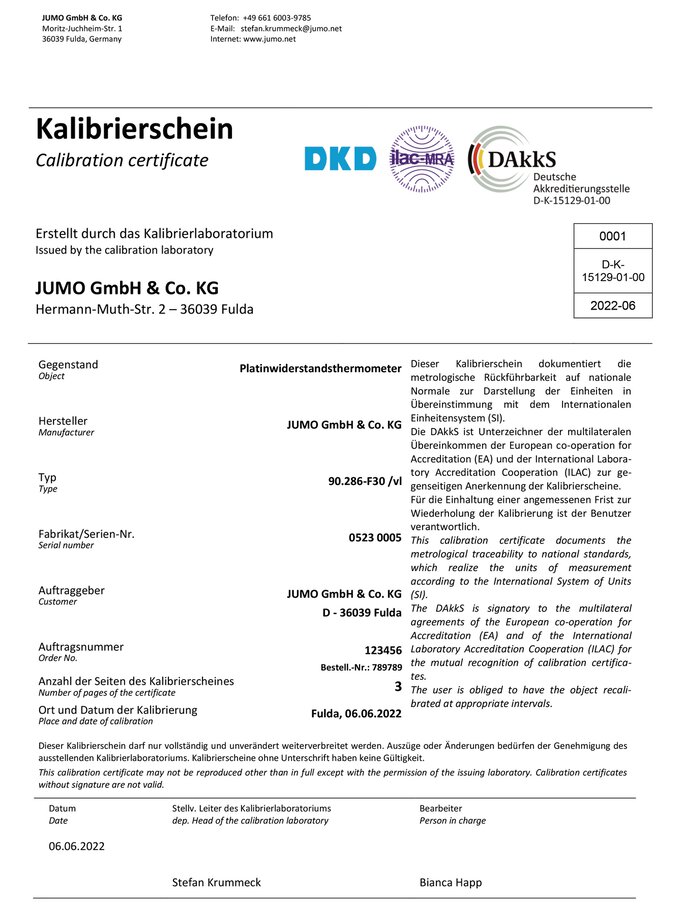

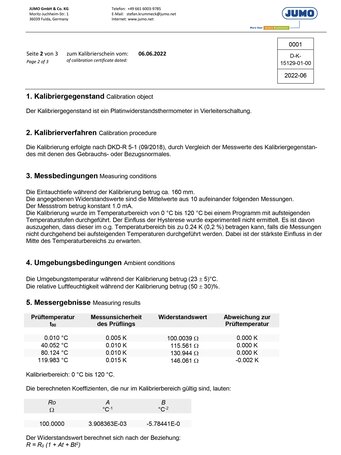

Czym jest świadectwo wzorcowania wydane przez akredytowane laboratorium wzorcujące?

Certyfikat kalibracji to dokument zawierający wyniki kalibracji urządzenia pomiarowego. Służy on jako dowód, że urządzenie pomiarowe zostało sprawdzone pod kątem dokładności i niezawodności. Certyfikat kalibracji zazwyczaj zawiera takie informacje, jak nazwa i adres laboratorium, które przeprowadziło kalibrację, data i godzina kalibracji, zmierzone wartości przed i po kalibracji, informacje o odpowiedniej niepewności pomiaru, punkty kalibracji i inne istotne szczegóły. Certyfikat kalibracji jest ważnym dokumentem potwierdzającym zgodność kalibracji z normami krajowymi/międzynarodowymi i zapewniającym jakość.

Przykładowy certyfikat kalibracji DAkkS, strona 1

Przykładowy certyfikat kalibracji DAkkS, strona 2

Co oznacza identyfikowalność kalibracji?

Identyfikowalna kalibracja umożliwia prześledzenie wyników pomiarów kalibrowanego urządzenia do uznanego standardu krajowego lub międzynarodowego poprzez nieprzerwany łańcuch porównań. Każdy element tego łańcucha musi być identyfikowalny, aby zapewnić dokładność i niezawodność całego łańcucha. Z reguły identyfikowalne kalibracje są przeprowadzane przez laboratoria kalibracyjne DAkkS, dzięki czemu certyfikat kalibracji DAkkS potwierdza identyfikowalność wielkości mierzonych.

Jaka jest różnica między kalibracją a regulacją?

Kalibracja i regulacja to dwa różne, ale powiązane ze sobą procesy związane z urządzeniami pomiarowymi. Tak więc kalibracja jest procesem, który określa dokładność pomiaru urządzenia pomiarowego, podczas gdy regulacja jest procesem, który poprawia dokładność urządzenia pomiarowego. Na poziomie praktycznym oba procesy są często łączone: urządzenie jest najpierw kalibrowane w celu określenia jego dokładności, a następnie - w razie potrzeby - regulowane w celu zwiększenia dokładności pomiaru.

Czy kalibracja to to samo co oficjalna weryfikacja?

Wzorcowanie i urzędowa weryfikacja to dwa różne procesy, które często są ze sobą mylone, ponieważ oba dotyczą dokładności urządzeń pomiarowych. Pomimo podobieństw mają one jednak różne cele i znaczenie prawne. Wzorcowanie służy do sprawdzenia i udokumentowania dokładności pomiarowej wzorcowanego obiektu, podczas gdy urzędowa legalizacja to procedura prawna potwierdzająca zgodność urządzenia pomiarowego z przepisami rządowymi. Kalibracje mogą być przeprowadzane przez akredytowane laboratoria lub organy wewnętrzne, podczas gdy weryfikacje są przeprowadzane przez upoważnione przez państwo władze lub organy.

- ${title}${badge}